Стандартные спецификации и справочные данные по продукту

Why does the color of zirconia turn yellow after sintering?

The primary reason of zirconia yellowing and how did we avoid it?

The purity of the heating element is low and heater’s protective film falls off on zirconia. Zirconia is polluted.Sunshine high quality dedicated Mois2 heating elment for zirconia sintering.We can help you get white and pure zirconia.Sunshine high quality dedicated Mois2 heating elment for zirconia sintering.We can help you get white and pure zirconia.

Another reason of zirconia yellowing and our advantage.

Sunshine Mois2 heating element’s protective layer features a densely compacted yet ultrathin structure that effectively resists detachment during operation.Other manufacturer’s protective layer exhibits a porous and relatively thick configuration that they are easily to fall off.

Sunshine high quality dedicated Mosi2 heating element for zirconia sintering.

Help you get white and pure zirconia.

- Отсутствие загрязнений и желтых загрязнителей.

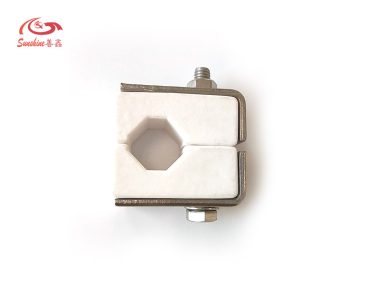

- Manufactured to industry established diameters and resistance values in the following diameters: 3/6, 4/9, 6/12, 9/18 and 12/24.

- MoSi2 нагревательный элемент длиной: длина Lu от 150 до 1000 мм, длина Le от 150 до 1500 мм, доступен заказ по индивидуальным параметрам.

- Температура работы нагревательного элемента MoSi2: от 500°C до 1850°C (3182°F). Максимальная температура может достигать до 1900°C (3452°F).

- MoSi2 rod heating element rod shape: U type; W type; Straight type; L type.

| Диаметр (мм) φd(горячая зона) / φc(холодная зона) | Форма | Длина (мм) Le(горячая зона) / Lu(холодная зона) | a(мм) | g(мм) | f(мм) | h(мм) | n(мм) | ||

| Стандарт | Минимальный | Стандарт | Минимальный | ||||||

| 3/6 | U, L, W или на заказ. | На заказ | 25 | 12 | 15 | 30 | 10 | 40 | 35 |

| 4/9 | U, L, W или на заказ. | На заказ | 25 | 15 | 20 | 30 | 10 | 50 | 45 |

| 6/12 | U, L, W или на заказ. | На заказ | 50 | 25 | 25 | 45 | 15 | 90 | 70 |

| 9/18 | U, L, W или на заказ. | На заказ | 60 | 35 | 32 | 75 | 20 | 135 | 110 |

| 12/24 | U, L, W или на заказ. | На заказ | 80 | 50 | 40 | 100 | 35 | / | / |

Основные характеристики 1900 Молибден дисилицид (MoSi2) обогревательного элемента

- Компактный и полный защитный слой элемента хорошо сопротивляется коррозии в специальной атмосфере.

- Защитный слой обладает высокой способностью к регенерации в окислительной среде и при высоких температурах.

- Производство специальной формы и размера в соответствии с требованиями заказчика.

- Быстрая сварка, высокая устойчивость к воздействию.

- Применяется специальный процесс для формирования точек.

- Соответствует различным требованиям по установке.

Преимущество обогревательного элемента из молибдендисилицида (MoSi2) 1900

- Максимальная рабочая температура 1850 ℃ (3362℉), безопасная эксплуатация при рабочей температуре 1750 ℃ (3182℉).

- Элементы могут использоваться при температуре поверхности до 1900 ℃ (3452℉), при регулировке.

- furnace temperatures up to 1850℃(3362℉) in oxidizing atmospheres. Lower temperatures are recommended in reducing atmospheres.

- Высокая плотность продукции SUNSHINE повышает ее электропроводность. Быстрое нагревание и низкое энергопотребление позволяют снизить стоимость производства.

- Хороший внешний вид и упругость, высокая механическая прочность.

- Общие применения: высокотемпературные нагревательные элементы MoSi2 для различных электрических печей.

Упаковка нагревательного элемента из молибдендисилицида (MoSi2) 1900 года

Применение продукта и обслуживание

1. Молибдендисилицид (MoSi2) - это особый материал, который обладает лучшими свойствами как керамических, так и металлических материалов. Однако они жесткие, хрупкие и имеют низкую ударопрочность при комнатной температуре. Поэтому необходимо осторожно избегать повреждений во время транспортировки и установки.

2. Когда элементы MoSi2 непрерывно работают в окислительной атмосфере, поверхностная температура типа 1700 не должна превышать 1700 ℃ (3092℉), типа 1800 не должен превышать 1800 ℃ (3272℉), а для временного использования элементы типа 1700 не должны превышать 1650 ℃ (3002℉), элементы типа 1800 не могут превышать 1750 ℃ (3182℉), элементы типа 1900 не могут превышать 1850 ℃ (3362℉).

Сушка печи

Новая или старая печь, которая не использовалась в течение долгого времени, должна быть высушена перед использованием. Температура сушки составляет 100 ℃ (212℉) до 200 ℃ (392℉).

Однако, если элемент долгое время используется при низких температурах, это может привести к низкотемпературной окислительной реакции.

Для маленькой печи время сушки короткое, и влияние нескольких часов сушки минимально. Но для большой печи, которую нужно сушить долгое время, лучше всего хорошо проветривать, открывая дверцу печи. Вы можете слегка приоткрыть дверцу печи при увеличении температуры и полностью закрыть, когда температура достигнет 1000 ℃ (1832℉) и выше.

Если сушка печи завершена или она не нуждается в сушке, необходимо начать повышение ее температуры. Это делается для предотвращения возможных перегрузок электрооборудования, вызванных избыточным электрическим током.

Пожалуйста, повышайте температуру печи согласно следующей таблице.

| Маленькая печь (мощность 100 кВт) | Большая печь (мощность 100-500 кВт) | ||

| Температура печи | Напряжение | Температура печи ℃ | Напряжение |

| 20-150 | 1/3 Рабочего напряжения | 200-300 | 1/3 Рабочего напряжения |

| 150-500 | 2/3 Рабочего напряжения | 300-700 | 2/3 Рабочего напряжения |

| Температура при работе на 500 | Полное рабочее напряжение | Температура при работе на 700 | Полное рабочее напряжение |

Видео

При переключении передач время не должно быть слишком долгим, температура элемента обычно не должна снижаться на 300-400℃. В противном случае это легко может вызвать электрический ток, который повредит электрооборудование.