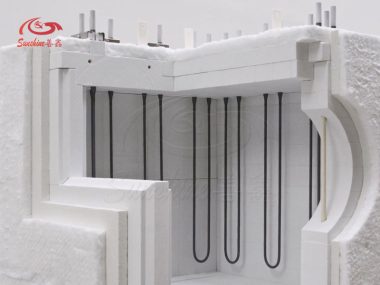

كيفية تصميم طول منطقة الحرارة لعنصر التسخين Mosi2؟

يصبح موليبدينوم دي سيليسايد لينًا عند درجات حرارة تتجاوز 1200 درجة مئوية، وبالتالي سيتمدد أو يتمدد عند تعليقه...

يصبح موليبدينوم دي سيليسايد لينًا عند درجات حرارة تتجاوز 1200 درجة مئوية، وبالتالي سيتمدد أو يتمدد عند تعليقه...

نطاق التسخين والتوصيل الحراري والقوة الفيزيائية ومقاومة التأكسد لعناصر التسخين SiC و MoSi2 مختلفة. درجة حرارة التسخين لعنصر التسخين SiC أقل من درجة حرارة Mosi2، ولكن التكلفة منخفضة. عنصر التسخين Mosi2 له كفاءة حرارية عالية ومقاومة جيدة للتأكسد، مما يجعله أكثر ملاءمة لتطبيقات درجات الحرارة العالية.

نظرًا لاختلاف نطاق درجات الحرارة لعنصر التسخين، والبيئة المناسبة، ومتطلبات القوة، وموقع التركيب، والتكلفة، فإنه من غير الممكن استبدال عنصر التسخين MoSi2 بعنصر التسخين SiC.

يتم استخدام عنصر التسخين لفترة طويلة، وستكون هناك أوساخ وشوائب وملوثات أخرى على سطح عنصر التسخين. بعد إيقاف التيار الكهربائي، يمكن تنظيف هذه الشوائب والحفاظ على سطحه لزيادة عمر الخدمة والحفاظ على كفاءة التسخين.

عناصر التسخين من السيليكون كاربيد مصنوعة من السيليكون كاربيد وسيليكون معدني متحدان معًا من خلال عملية تفاعلية للربط. عنصر التسخين ثنائي السيليكون الموليبدينوم مصنوع بشكل رئيسي من الموليبدينوم والسيليكون من خلال عملية التحسين المسحوقي.

عندما يتعطل أو يتضرر عنصر التسخين في الفرن الكهربائي، يجب استبداله. في هذا المقال، سنشرح بالتفصيل كيفية استبدال عنصر التسخين.

لفحص حالة عنصر التسخين، سيتم استخدام عدة طرق لفحصه، بما في ذلك الفحص المرئي، واختبار المقاومة، واختبار الحالة الفعالة، واختبار العزل.

اختيار عنصر تسخين بحجم مناسب يمكن أن يضمن تشغيل فعّال للفرن الكهربائي ويقلل من هدر الطاقة الكهربائية.

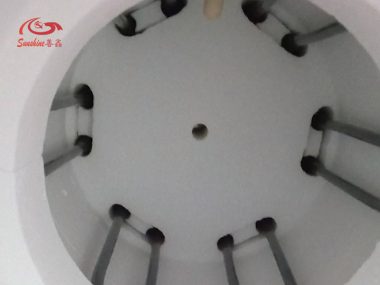

يتم تركيب أعواد السيليكون-الكربون بوضعيات أفقية ورأسية باستخدام حجارة اصطناعية للتقليد. تأكد من عدم وجود توتر على العنصر عند التركيب. يجب أن يكون هناك مساحة كافية للسماح بتمدد وانكماش الفرن والعنصر بشكل مستقل.

يجب اختيار استبدال عنصر التسخين وفقًا لعدة شروط مثل القوة والشكل والجهد وبيئة العمل للعصاة الحرارية. يمكن أن يحسن العصا الحرارية الصحيحة كفاءة التسخين، وي延ي عمر الخدمة، ويوفر التكاليف.

من خلال المراقبة بالعين المجردة للعنصر التسخين وبمساعدة المولتيميتر وأدوات أخرى يمكن تحديد ما إذا كان العنصر التسخين تالفًا، ومثل هذا الحالة يجب استبداله في الوقت المناسب.

عنصر التسخين من السيليكون كاربيد (SiC) مصنوع من السيليكون كاربيد عالي النقاء، حيث يتم تشكيله إلى شكل عنصر تسخين على شكل قضيب أو ملفوف عن طريق ضغط مسحوق السيليكون كاربيد ومن ثم السقي بدرجة حرارة عالية.

عناصر التسخين الكهربائية تحول التيار الكهربائي الجاري عبر العنصر إلى طاقة حرارية وتشعر الحرارة، مما يخلق تأثير التسخين.

إذا كان عنصر التسخين يعاني من انخفاض في القدرة على التسخين، أو نقص في الحرارة، أو رائحة غير مألوفة، أو تشققات، أو فجوات، أو تغيير لون العنصر، إلخ، فهذا يعني وجود شذوذ في عنصر التسخين. عليك فحص الدائرة في أقرب وقت ممكن أو استبدال عنصر التسخين.

عناصر التسخين من السيليكون كاربيد مصنوعة من السيليكون كاربيد. بينما يتم صنع عنصر التسخين MoSi2 من ثنائي السيليكون الموليبدينوم عالي النقاء.

عناصر التسخين MoSi2 وعناصر التسخين من السيليكون كاربيد يمكن استخدامهما على حد سواء للتسخين عند درجات حرارة عالية، ولكن هناك بعض الاختلافات. سأشرح الاختلافات من حيث نطاق درجات الحرارة، وظروف التشغيل، وعمر الخدمة.

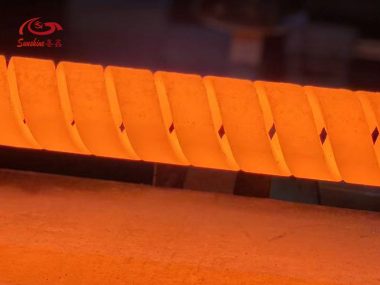

نطاق درجات حرارة عناصر التسخين MoSi2 يتراوح بين 1600 درجة مئوية و 1700 درجة مئوية، ويمكن اللجوء إلى استخدامات خاصة تصل إلى 1900 درجة مئوية.

عنصر التسخين MoSi2 يُستخدم بشكل رئيسي في صناعة حرق السيراميك، وصناعة معالجة المكونات الإلكترونية، وصناعة تصنيع الزجاج، وصناعة معالجة المعادن، وصناعة الكيماويات في التجفيف والتسخين وعمليات التقطير، وما إلى ذلك.

عصي السيليكون كاربيد تُستخدم على نطاق واسع في مختلف الأفران الكهربائية عالية الحرارة وغيرها من معدات التسخين الكهربائي في صناعات المواد المغناطيسية، وصناعة المساحيق المعدنية، والسيراميك، والزجاج، وعلم المعادن، والآلات.