Especificações padrão do produto e dados de referência

Why does the color of zirconia turn yellow after sintering?

The primary reason of zirconia yellowing and how did we avoid it?

The purity of the heating element is low and heater’s protective film falls off on zirconia. Zirconia is polluted.Sunshine high quality dedicated Mois2 heating elment for zirconia sintering.We can help you get white and pure zirconia.Sunshine high quality dedicated Mois2 heating elment for zirconia sintering.We can help you get white and pure zirconia.

Another reason of zirconia yellowing and our advantage.

Sunshine Mois2 heating element’s protective layer features a densely compacted yet ultrathin structure that effectively resists detachment during operation.Other manufacturer’s protective layer exhibits a porous and relatively thick configuration that they are easily to fall off.

Sunshine high quality dedicated Mosi2 heating element for zirconia sintering.

Help you get white and pure zirconia.

- Sem poluição e poluentes amarelos.

- Manufactured to industry established diameters and resistance values in the following diameters: 3/6, 4/9, 6/12, 9/18 and 12/24.

- Comprimento do elemento de aquecimento de MoSi2: Comprimento Lu de 150-1000mm, Comprimento Le de 150-1500mm, personalização disponível.

- Temperatura de operação do elemento de aquecimento de MoSi2: de 500°C a 1850℃ (3182℉). A temperatura máxima pode chegar a 1900℃ (3452℉).

- MoSi2 rod heating element rod shape: U type; W type; Straight type; L type.

| Diâmetro(mm) φd(zona quente)/ φc(zona fria) | forma | Comprimento(mm) Le(zona quente)/ Lu(zona fria) | a (mm) | g (mm) | f (mm) | h (mm) | n (mm) | ||

| Padrão | Mínimo | Padrão | Mínimo | ||||||

| 3/6 | U, L, W ou personalizado | personalizado | 25 | 12 | 15 | 30 | 10 | 40 | 35 |

| 4/9 | U, L, W ou personalizado | personalizado | 25 | 15 | 20 | 30 | 10 | 50 | 45 |

| 6/12 | U, L, W ou personalizado | personalizado | 50 | 25 | 25 | 45 | 15 | 90 | 70 |

| 9/18 | U, L, W ou personalizado | personalizado | 60 | 35 | 32 | 75 | 20 | 135 | 110 |

| 12/24 | U, L, W ou personalizado | personalizado | 80 | 50 | 40 | 100 | 35 | / | / |

As principais características do Elemento de Aquecimento de Disiliceto de Molibdênio (MoSi2) de 1900

- A camada protetora compacta e completa do elemento pode resistir bem à corrosão de atmosferas especiais.

- A camada protetora tem forte capacidade de regeneração sob ambientes de oxidação e condições de alta temperatura.

- Produzir formas e tamanhos especiais de acordo com os requisitos do cliente.

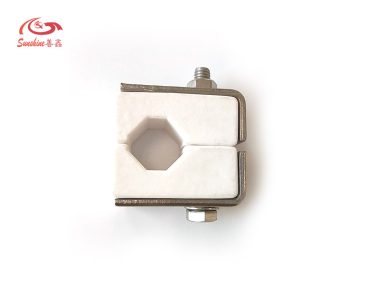

- Fixação por soldagem, resistência a ataques fortes.

- Um processo especial é adotado para a formação de pontos.

- Atende a várias exigências de instalação.

A vantagem do Elemento de Aquecimento de Disiliceto de Molibdênio (MoSi2) de 1900

- Temperatura máxima de trabalho de 1850 ℃ (3362℉), funcionamento seguro para temperatura de operação de 1750 ℃ (3182℉).

- Os elementos podem ser usados em temperaturas superficiais de até 1900 ℃ (3452℉), em controle.

- furnace temperatures up to 1850℃(3362℉) in oxidizing atmospheres. Lower temperatures are recommended in reducing atmospheres.

- A alta densidade do produto SUNSHINE aumenta sua condutividade elétrica. As características de aquecimento mais rápido e baixo consumo de energia reduzem o custo de produção.

- Boa qualidade de aparência e tenacidade, alta resistência mecânica.

- Aplicações Gerais - Elemento de aquecimento de MoSi2 de alta temperatura para vários fornos elétricos.

A embalagem do Elemento de Aquecimento de Disiliceto de Molibdênio (MoSi2) de 1900

Uso e Manutenção do Produto

O Dissiliceto de Molibdênio (MoSi2) é um material especial que possui as melhores propriedades de materiais cerâmicos e metálicos. No entanto, eles são duros, quebradiços e têm baixa resistência ao impacto em temperatura ambiente. Portanto, tenha cuidado para evitar danos durante o transporte e a instalação.

Quando os elementos MoSi2 operam continuamente em uma atmosfera de oxidação, a temperatura superficial do tipo 1700 não deve exceder 1700 ℃ (3092℉), o tipo 1800 não deve ultrapassar 1800 ℃ (3272℉) e para uso intermitente, o elemento do tipo 1700 não deve exceder 1650 ℃ (3002℉), o elemento do tipo 1800 não pode ultrapassar 1750 ℃ (3182℉), e o elemento do tipo 1900 não pode exceder 1850 ℃ (3362℉).

Secagem do Forno

Fornos novos ou antigos que não foram usados por um longo período de tempo precisam ser secos antes de serem usados. A temperatura de secagem é de 100 ℃ (212℉) a 200 ℃ (392℉).

No entanto, se o elemento for usado por um longo período de tempo em baixas temperaturas, isso pode causar oxidação em baixas temperaturas.

Para fornos pequenos, o tempo de secagem é curto e a influência de algumas horas de secagem é pequena. No entanto, para fornos grandes que precisam ser secos por um longo período de tempo, é melhor abrir a porta do forno para uma boa ventilação. Você pode deixar a porta do forno entreaberta durante o aumento da temperatura e fechá-la completamente quando a temperatura atingir 1000 ℃ (1832℉) ou mais.

Se a secagem do forno já estiver concluída ou não for necessária, é necessário aumentar a temperatura do forno. Para evitar o impacto de corrente elétrica excessiva e sobrecarregar o equipamento elétrico, siga a tabela abaixo para aumentar a temperatura do forno.

Por favor, aumente a temperatura do forno de acordo com a tabela a seguir.

| Forno pequeno (potência de 100 kW) | Forno grande (Potência de 100-500 kW) | ||

| Temperatura do forno | Voltagem | Temperatura do forno ℃ | Voltagem |

| 20-150 | 1/3 da Tensão de Operação | 200-300 | 1/3 da Tensão de Operação |

| 150-500 | 2/3 da Tensão de Operação | 300-700 | 2/3 da Tensão de Operação |

| 500 - Temperatura de Operação | Tensão de Operação Total | 700 - Temperatura de Operação | Tensão de Operação Total |

Vídeo

Ao mudar de marcha, o tempo não pode ser muito longo, a temperatura do elemento geralmente não pode cair 300-400℃. Caso contrário, isso pode causar um choque de corrente elétrica e romper o equipamento elétrico.