Graus dos Elementos de Aquecimento MoSi2

Grau 1700

Temperatura Máxima do Elemento - 1700°C (3090°F)

Aplicações Gerais

A maioria dos tipos de fornos industriais para tratamento térmico, forjamento, sinterização, fusão e refino de vidro, e para uso em tubos radiantes.

- O produto tem capacidade de resistência à oxidação e reparo automático, adequado para uso contínuo em qualquer tipo de atmosfera oxidante.

- O produto é moldado no processo de trabalho a quente, o que mantém o material base com boa tenacidade e plasticidade em alta temperatura. A figura geométrica, padrão e dimensão são canônicos, podendo produzir qualquer formato especial e qualquer dimensão para atender aos requisitos do cliente.

- Devido à tecnologia especial, o ponto de solda é rápido e resistente a choques, o que reduz drasticamente a probabilidade de danos ao ponto de solda pela corrente elétrica, bem como durante o transporte e a instalação.

- Adota-se uma tecnologia especial, os aquecedores vêm com uma camada protetora compacta, excelente desempenho em fornos elétricos de atmosfera não oxidante.

- Elementos novos e antigos podem ser operados no mesmo grupo de controle.

- A alta potência possibilita aumentos rápidos na temperatura do forno.

Grau 1800

Temperatura Máxima do Elemento - 1800°C (3270°F)

Aplicações Gerais

Fornos de laboratório, equipamentos de teste e fornos de produção de sinterização de alta temperatura.

- O produto tem capacidade de resistência à oxidação e reparo automático, adequado para uso contínuo em qualquer tipo de atmosfera oxidante.

- O produto é moldado no processo de trabalho a quente, o que mantém o material base com boa tenacidade e plasticidade em alta temperatura. A figura geométrica, padrão e dimensão são canônicos, podendo produzir qualquer formato especial e qualquer dimensão para atender aos requisitos do cliente.

- Devido à tecnologia especial, o ponto de solda é rápido e resistente a choques, o que reduz drasticamente a probabilidade de danos ao ponto de solda pela corrente elétrica, bem como durante o transporte e a instalação.

- Adota-se uma tecnologia especial, os aquecedores vêm com uma camada protetora compacta, excelente desempenho em fornos elétricos de atmosfera não oxidante.

- Elementos novos e antigos podem ser operados no mesmo grupo de controle.

- A alta potência possibilita aumentos rápidos na temperatura do forno.

Grau 1850

As propriedades únicas

- Elemento de aquecimento MoSi2 de alta temperatura para diversos fornos elétricos.

- Temperatura Máxima do Elemento - 1850°C (3360°F), operação segura para temperatura de operação de 1750℃.

- Longa vida útil e facilidade de substituição contribuem para alta utilização do forno e baixos custos de manutenção.

- Elementos novos e antigos podem ser usados juntos e em série.

- Capaz de dissipar alta carga de potência.

- Pode ser usado continuamente ou intermitentemente.

- Fornecem aumento rápido de temperatura no forno.

Aplicações Gerais

Fornos de laboratório, equipamentos de teste e fornos de produção de sinterização em alta temperatura de até 1800°C de temperatura do forno.

Grau 1900

- Temperatura máxima de trabalho de 1850℃, operação segura para temperatura de operação de 1750℃.

- Os elementos podem ser usados a uma temperatura de superfície de até 190°C, em temperaturas de controle do forno de até 1750°C em atmosferas oxidantes. Temperaturas mais baixas são recomendadas em atmosferas redutoras.

- A alta densidade do produto SUNSHINE aumenta sua condutividade elétrica. As características de aquecimento mais rápido e baixo consumo de energia reduzem o custo de produção.

- Boa qualidade de aparência e tenacidade, alta resistência mecânica.

- Aplicações Gerais - Elemento de aquecimento de MoSi2 de alta temperatura para vários fornos elétricos.

Elemento de Aquecimento Super Puro de MoSi2

(Usado para Forno Industrial Odontológico)

Mosi2 como matéria-prima, com alta pureza. Na fabricação do elemento de aquecimento MoSi2, adotamos um método de alta tecnologia que faz com que a superfície do elemento gere membranas de sílica muito densas e ofereça uma proteção com uma fina camada externa de quartzo ao sinterizar a 1600 graus Celsius.

Quando dentaduras de cerâmica de zircônia são sinterizadas, o elemento de aquecimento MoSi2 super puro não causará coloração amarelada na unidade de zircônia dentro da câmara.

- O material principal (MoSi2) possui alta pureza.

- Elemento de aquecimento MoSi2 de alta pureza, para diversos fornos elétricos, especialmente projetado para fornos de alta pureza.

- Temperatura máxima de trabalho de 1850°C.

- O diâmetro, incluindo a zona quente e a zona fria, é mais preciso, evitando aquecimento desigual e impedindo a formação de impurezas.

- Filme protetor mais compacto, com maior aderência ao substrato.

- Boa resistência a altas temperaturas, não é fácil deformar durante o uso.

Aplicação

O elemento de aquecimento Mosi2 pode ser amplamente utilizado em aplicações como sinterização e tratamento térmico de cerâmicas, magnetos, vidro, metalurgia, refratários, etc. Especialmente, o aquecedor Mosi2 é o elemento de aquecimento necessário no processo de sinterização de cerâmicas de alto desempenho, cristaloides sintéticos de alto grau, cermets de estrutura sofisticada, fibras de vidro, fibras ópticas e aço de liga de alto grau, sendo o melhor produto de proteção ambiental na área de aquecimento no século 21.

- Adequado para fornos de alta temperatura intermitentes com aquecimento-resfriamento frequente.

- Adequado para forno odontológico sem descoloração, aplicações de ciclagem térmica rápida.

- Adequado para produtos sinterizados com ambiente térmico rigoroso.

Os elementos de aquecimento MoSi2 estão disponíveis nos seguintes tipos comuns

Características Físicas

- Densidade de volume: 5g/cm3

- Resistência à flexão: 15-25kg/cm3

- Dureza Vickers (HV): 570kg/mm2

- Porosidade: 4%

- Absorção de Água: 2%

- Taxa de Alongamento no Aquecimento: 4%

Características Químicas

Resistência ao Oxigênio em Alta Temperatura: em atmosfera oxidante, uma camada compacta de filme protetor de quartzo (SiO2) é formada na superfície do elemento devido à combustão em alta temperatura, o que impede a oxidação contínua do Mosi2.

Quando a temperatura do elemento é superior a 1700°C, o filme protetor de SiO2 se fundirá, pois seu ponto de fusão é 1710°C, e o SiO2 se fundirá em gotas líquidas devido à ação de sua expansão superficial, o que causa a perda de sua capacidade protetora. Em atmosfera oxidante, quando o elemento é continuamente usado, o filme protetor se forma novamente.

O elemento de aquecimento MoSi2 não deve ser usado a uma temperatura entre 400°C e 700°C por um longo período, caso contrário, o elemento será consumido pela forte função oxidante em baixa temperatura.

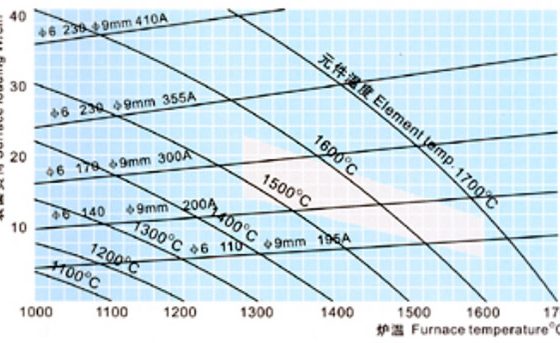

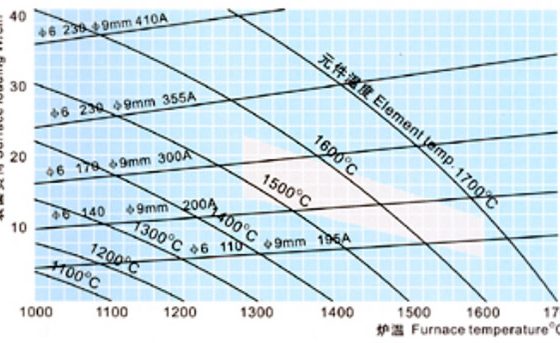

Carga Superficial

De acordo com a estrutura, a temperatura e a atmosfera na escolha correta da carga superficial dos componentes é o elemento-chave para a maior vida útil, com base na temperatura do componente sem cruzamento de radiação térmica, temperatura e carga superficial do componente, a parte sombreada representa a carga superficial comum - a faixa de temperatura.

Carga Superficial

Carga Superficial do Elemento de Aquecimento MoSi2

| Temperatura do Forno (°C) |

1400 |

1500 |

1600 |

1650 |

1700 |

| Carga Superficial da Zona Quente (w/cm²) |

<18 |

<15 |

<12 |

<10 |

<8 |

Amperagem Máxima

Os elementos Moly-D são elementos de baixa tensão e alta corrente. Abaixo está a corrente máxima recomendada para cada diâmetro padrão da zona quente. As zonas quentes podem receber mais potência, mas as extremidades frias tendem a superaquecer e causar falha nas tiras e nas presilhas.

Amperes Máximos Recomendados

| Diâmetro da Zona Quente em mm |

3 |

4 |

6 |

9 |

12 |

| Amperes de Corrente |

75 |

115 |

200 |

365 |

560 |

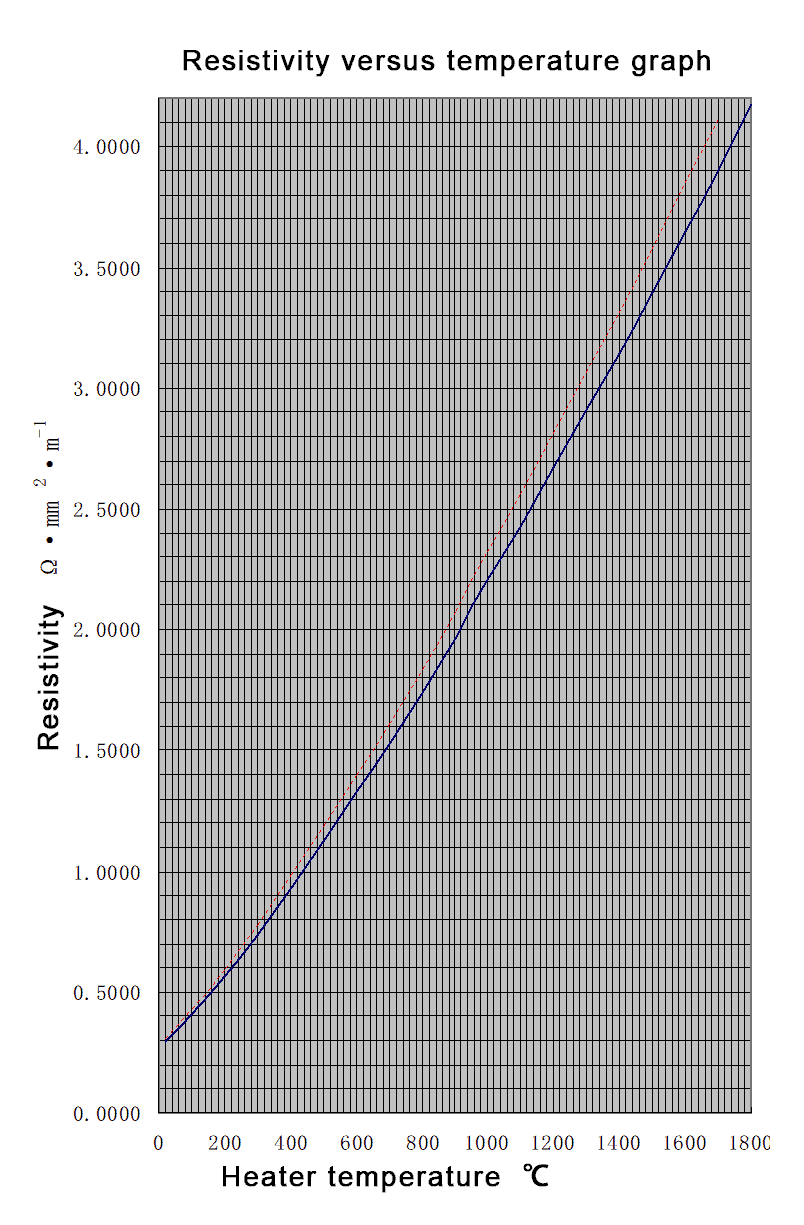

Características de Resistência

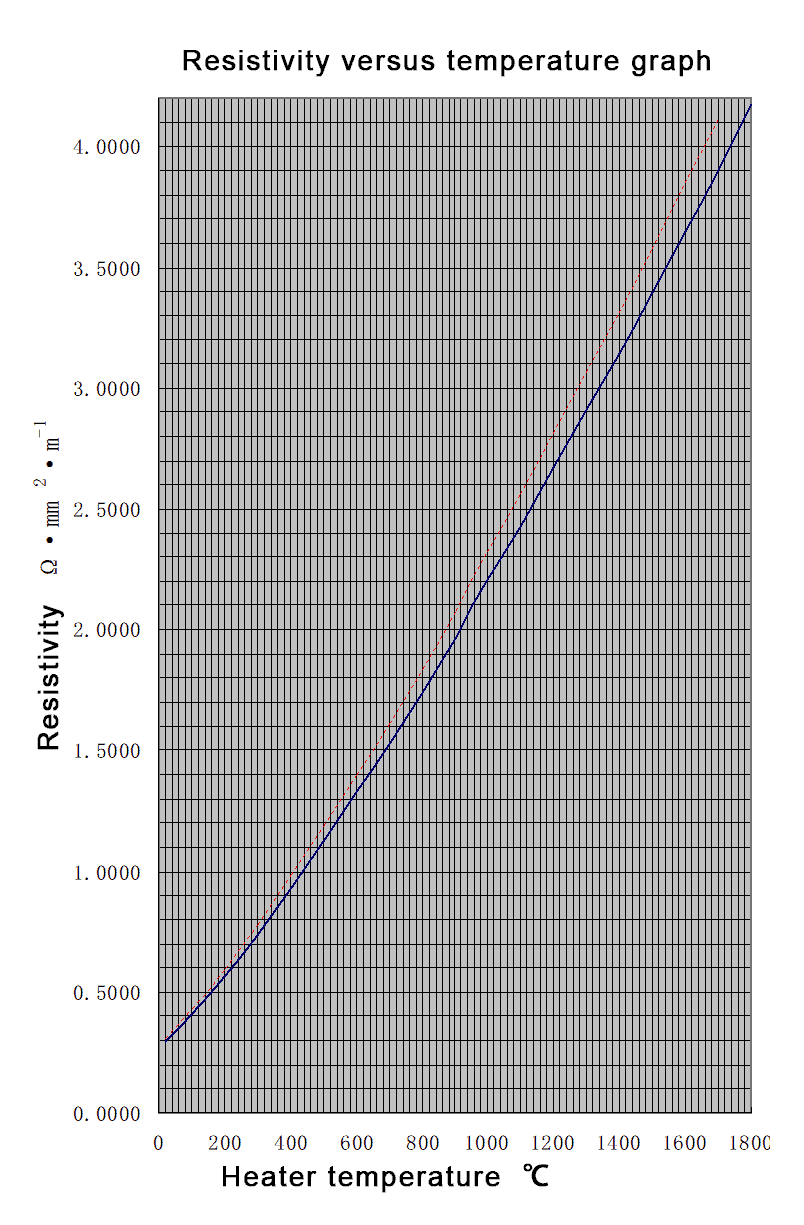

A resistividade do elemento aumenta rapidamente com o aumento da temperatura. Sob condições normais de operação, geralmente a resistência do elemento não muda com o tempo de aplicação. Portanto, os elementos antigos e novos podem ser usados juntos.

Características de Resistência

O elemento de aquecimento Mosi2 é um aquecedor do tipo resistivo que converte energia elétrica em energia térmica de acordo com a Lei de Joule W=I2R. W = Potência em watts, I = Corrente em amperes, R = Resistência em ohms.

O dissiliceto de molibdênio aumenta a resistência em cerca de 10 vezes entre 20ºC e 1800ºC. Portanto, a temperatura da zona quente deve ser conhecida antes que a resistência da zona quente possa ser determinada.

O elemento de MoSi2 é um elemento de alta temperatura que apresenta bom desempenho e longa vida útil em sua temperatura nominal de 1700ºC ou 1800ºC. Portanto, recomendamos projetar para temperaturas de elemento de 1675ºC para o grau 1700 e 1775ºC para o grau 1800.

Os valores de resistência para 1 mm de comprimento para diâmetros padrão de elementos a 1675ºC e 1775ºC são mostrados na tabela a seguir.

| Diâmetro da |

Resistência em ohms por mm de comprimento a 1675℃ e 1775℃ |

| Seção Quente |

1675℃ |

1775℃ |

| 3 |

0.00493 |

0.000523 |

| 4 |

0.000277 |

0.000294 |

| 6 |

0.000123 |

0.000131 |

| 9 |

0.000054 |

0.000058 |

| 12 |

0.00003 |

0.000032 |

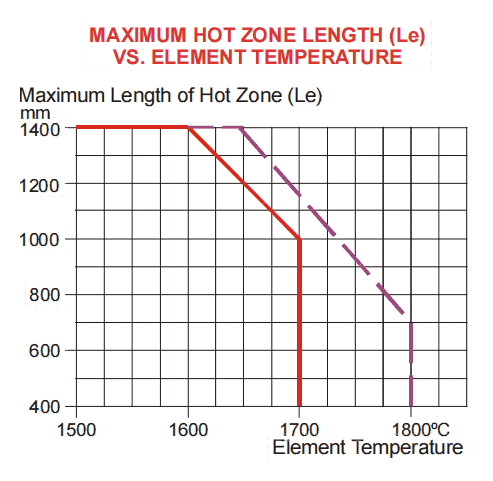

Como projetar o comprimento da zona quente

O dissiliceto de molibdênio amolece a temperaturas acima de 1200°C e, portanto, se alonga ou estica quando suspenso verticalmente. O elemento de aquecimento pode ser destruído se entrar em contato com o chão do forno enquanto estiver quente e sob tensão.

Para permitir o aumento do comprimento e mantê-lo a uma distância segura acima do chão, a zona quente (Le) deve ser mais curta do que a altura da câmara aquecida.

Para projetar o comprimento da zona quente, são necessários dois passos:

Passo 1:

No local do forno onde os elementos estão suspensos, determine a altura (H) em milímetros.

Passo 2:

A porção cônica da extremidade fria (Lu) estende-se até a câmara quente. O comprimento dessa extremidade fria cônica varia de acordo com o diâmetro do elemento. Consulte a Tabela D para obter o comprimento cônico (g) dentro da câmara quente.

Para projetar o comprimento da zona quente (Le), utilize uma das fórmulas a seguir:

para H menor que 200mm, Le = H - 10 - g

para H acima de 200mm, Le = 0,95H - g

H = altura do forno em mm.

g = comprimento cônico em mm da Tabela D.

10 = distância vertical mínima recomendada sob o elemento em mm.

0.95 = encurtamento do Le para permitir que o elemento se estique e esteja a uma distância segura do chão.

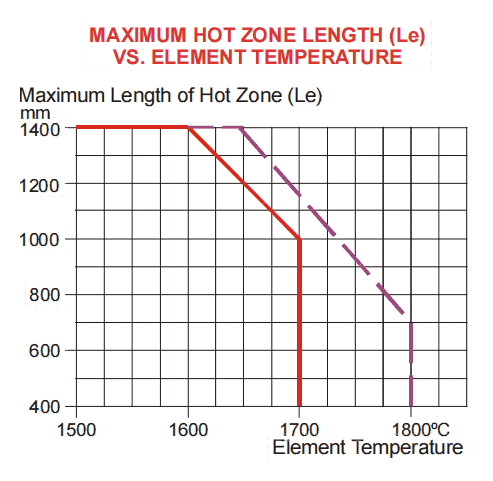

As seguintes são limitações máximas de comprimento nas seções quentes:

3/6 e 4/9, máximo Le = 400mm

6/12, 9/18 e 12/24, máximo Le = 1400mm

Os comprimentos máximos de 6/12, 9/18 e 12/24 são reduzidos com base nas temperaturas do elemento acima de 1600ºC.

Projeto do Comprimento da Zona Quente de Mos2

Como calcular a potência em um elemento de aquecimento Mosi2 em formato de U?

Para calcular a potência em watts no elemento de aquecimento Mosi2, é necessário determinar o comprimento da zona quente, a área superficial da zona quente e a carga em watts por cm².

O comprimento de aquecimento de um elemento em forma de "U" é composto por 2 pernas e uma curva de 180º. Utilize a fórmula abaixo para calcular o comprimento de aquecimento total.

Passo 1

Para obter o comprimento total da zona quente em milímetros, utilize a equação: Zona Quente Total (LH) = 2(Le) mais (z) a quantidade da tabela a seguir, coluna 3.

LH = 2(Le) + z

Passo 2

Diâmetro da Zona Quente

mm |

Centro

mm

a |

Comprimento a ser adicionado a Le

mm

z |

Área Superficial (mm²) para 1 mm de comprimento

c |

| 3 |

20 |

8.40 |

9.42 |

| 3 |

25 |

11.25 |

9.42 |

| 4 |

20 |

7.40 |

12.56 |

| 4 |

25 |

10.25 |

12.56 |

| 6 |

40 |

16.80 |

18.84 |

| 6 |

50 |

22.50 |

18.84 |

| 6 |

60 |

28.20 |

18.84 |

| 9 |

50 |

19.50 |

28.26 |

| 9 |

60 |

25.20 |

28.26 |

| 12 |

60 |

22.20 |

37.68 |

Para obter a área superficial (SA) desta zona quente em centímetros quadrados, selecione da Tabela C, coluna 4, a área superficial (c) de 1 mm de comprimento para o diâmetro do elemento 3, 4, 6, 9, 12 ou 24 mm. Multiplique isso pelo total obtido na etapa 1 (LH).

Este número será a área superficial total da zona quente em milímetros quadrados. Para converter as unidades de milímetros quadrados para centímetros quadrados (cm), divida por 100.

Indicações em Diferentes Atmosferas.

| Atmosfera |

1700 |

1800 |

1850 |

1900 |

| Ar |

1700 |

1800 |

1830 |

1850 |

| Nitrogênio |

1600 |

1700 |

1700 |

1700 |

| Ar, Neônio, Argônio, Hélio |

1600 |

1700 |

1700 |

1700 |

| Hidrogênio Seco (ponto de orvalho) -80°C |

1150 |

1150 |

1150 |

1150 |

| Hidrogênio Úmido (ponto de orvalho) -20°C |

1450 |

1450 |

1450 |

1450 |

| Exogás (por exemplo, 10% CO2, 50% CO, 15% H2) |

1600 |

1700 |

1700 |

1700 |

| Exogás (por exemplo, 40% CO2, 20% CO) |

1400 |

1450 |

1450 |

1450 |

| Amônia craqueada e parcialmente queimada (8% H2) |

1400 |

1450 |

1450 |

1450 |

O conselho para a primeira queima

Quando os elementos são novos (primeira vez de uso), eles devem ser levados a uma temperatura de elemento de 1200°C ou mais rapidamente no ar. Se operados em uma temperatura superficial na faixa de 500°C a 700°C por algum tempo antes da formação do esmalte, os elementos serão destruídos.

Após a formação do esmalte, o elemento pode ser operado em baixas temperaturas, desde que o esmalte esteja intacto.

Aviso para Operação do Forno

Para evitar picos de corrente elevada que possam causar danos aos elementos de aquecimento de MoSi2, o procedimento de partida recomendado é o seguinte:

| Pequeno Forno (Potência 100KW) |

Grande Forno (Potência 100KW-500KW) |

| Temperatura do Forno C |

Voltagem |

Temperatura do Forno C |

Voltagem |

| 20-150 |

1/3 |

20-300 |

1/3 |

| 150-500 |

2/3 |

300-700 |

2/3 |

| 500-Temperatura de Trabalho |

Completa |

700-Temperatura de Trabalho |

Completa |

| Nota: Mudar de marcha deve ser feito rapidamente, caso contrário, picos de corrente elevada podem causar danos. |

Instalação e Conselhos

Instalação Vertical

Em temperatura normal, o elemento MoSi2 é muito frágil, enquanto em alta temperatura ele adquire plasticidade. Portanto, a melhor maneira de instalar o elemento em forma de U é pendurá-lo verticalmente no topo do forno através do suporte de fixação H.

O objetivo desse método é evitar aplicar estresse mecânico diretamente na extremidade geradora de calor do elemento, caso contrário, o elemento pode quebrar facilmente.

Braçadeira de Suporte

Os suportes de fixação são aplicados aos elementos de 9/18 e 6/12 respectivamente. O suporte de fixação sustenta todo o peso do elemento e também determina a posição do elemento.

Portanto, ela deve ser instalada com cuidado para garantir que o elemento esteja pendurado verticalmente. Para evitar o superaquecimento local do elemento, a parte cônica da extremidade inferior do elemento deve ser inserida na câmara do forno.

Grampo de Fio

O grampo de conexão de fio que conecta o elemento MoSi2 é feito de fio de alumínio tecido ou folha de alumínio multicamada. A chapa de aço do lado de fora atua apenas como um grampo e não é usada para condução elétrica.

Para o elemento 6/12, é usado um fio de uma única fila, e para o elemento 9/18, é usado um fio de duas filas. A extremidade do fio de ligação deve ser um pouco maior do que a distância linear entre o elemento e o barramento.

A fragilidade do elemento de aquecimento MoSi2 é mais pronunciada em temperaturas normais; ele também possui plasticidade em altas temperaturas. Portanto, é melhor pendurar o elemento em forma de "U" verticalmente e ereto. Se você precisar instalá-lo horizontalmente, escolha um suporte de materiais isolantes de alta temperatura. A parte cônica do elemento deve se estender para dentro do forno.

Inicialmente, o conector de energia do MoSi2 não deve ser apertado demais. Quando a temperatura do elemento estiver subindo, aperte-o novamente para evitar que o elemento se quebre facilmente.

(Nossa sugestão:por favor, escolha o conector de energia especializado fornecido pela nossa empresa).

A parte superior do forno deve ter uma boa função de preservação de calor. Em geral, a temperatura da parte superior do forno não pode exceder 300°C. A voltagem entre o conector de energia e o elemento deve ser inferior a 0,1.

Para evitar que o calor irradie através do conector, a distância entre a extremidade inferior do conector e a parte superior do tijolo cerâmico não deve ser inferior a 50 mm. O elemento de diâmetro 6 não pode ser usado por um longo período a 170A. O elemento de diâmetro 9 não pode ser usado por um longo período a 300A.