Propiedades Físicas

Propiedades Físicas de los Elementos Calefactores de Carburo de Silicio

| Densidad específica |

2.6 ~ 2.8 g/cm3 |

Resistencia a la flexión |

>300 kg |

| Dureza |

>9 en la escala de Mohs |

Resistencia a la tracción |

> 150 Kg/cm3 |

| Tasa de porosidad |

<30% |

Radiancia |

0.85 |

| Conductividad Térmica |

14-19 W/m·℃

(1000℃) |

Calor Específico |

1.0 kJ/kg·℃

(25~1300℃) |

| Resistencia a la Rotura |

50 MPa (25℃) |

Coeficiente de Expansión Térmica |

1.0 kJ/kg·℃

(25~1300℃) |

Características Eléctricas

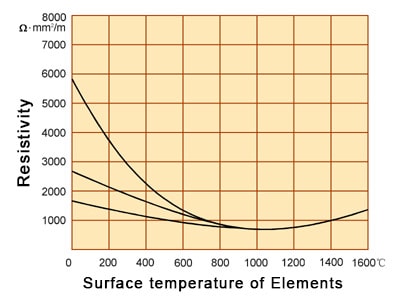

Los elementos calefactores de carburo de silicio tienen una resistencia específica bastante grande. Cuando se calientan en el aire y la temperatura superficial de la zona caliente alcanza los 1050℃, su resistencia es de 600-1400 mm2/m. Su valor de resistencia cambia a medida que aumenta la temperatura.

Desde la temperatura ambiente hasta 800℃ es un valor negativo, y por encima de 800℃ es un valor positivo en una curva natural.

Todos los elementos de carburo de silicio aumentan gradualmente su resistencia durante su vida en funcionamiento y la velocidad a la que esto ocurre está influenciada por los siguientes factores:

- Tipo de elemento

- Carga específica del elemento (W/cm2)

- Temperatura de Operación

- Atmósfera de Proceso

- Modo de operación: continuo o intermitente.

- Prácticas de operación

Características Eléctricas de los Elementos Calefactores de Carburo de Silicio

Carga Superficial del Elemento

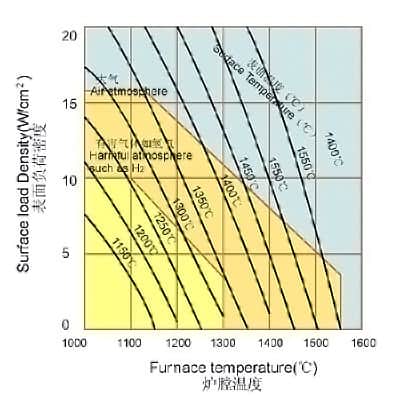

El factor clave para obtener la vida útil óptima del elemento es seleccionar la carga superficial del elemento correctamente, de acuerdo con la construcción del horno, la atmósfera y la temperatura.

Las curvas muestran la carga específica máxima del elemento para diferentes tipos de elementos operados en aire. Estos valores pueden utilizarse como guía, pero para obtener la máxima vida útil del elemento, se debe utilizar una carga más baja siempre que sea posible.

También puede ser necesario utilizar una carga más baja cuando los elementos se vayan a utilizar en atmósferas reductoras u otras atmósferas de proceso, para mantener las temperaturas del elemento dentro de los límites, consulte la tabla a continuación.

Carga Superficial de los Elementos Calefactores de Carburo de Silicio

| Temperatura (℃) |

Coeficiente de expansión lineal.

(10-6m/℃) |

Conductividad térmica

(Kcal/M hr ℃) |

Calor específico

(cal.g℃) |

| 0 |

/ |

/ |

0.148 |

| 300 |

3.8 |

/ |

/ |

| 400 |

/ |

/ |

0.255 |

| 600 |

4.3 |

14-18 |

/ |

| 800 |

/ |

/ |

0.294 |

| 900 |

4.5 |

/ |

/ |

| 1100 |

/ |

12-16 |

/ |

| 1200 |

4.8 |

/ |

0.325 |

| 1300 |

/ |

10-14 |

/ |

| 1500 |

5.2 |

/ |

/ |

Los tipos comunes de elementos calefactores de carburo de silicio son:

<

Por lo tanto, las varillas de carburo de silicio se utilizan ampliamente en varios hornos eléctricos de alta temperatura y otros equipos de calefacción eléctrica en las industrias de materiales magnéticos, metalurgia en polvo, cerámica, vidrio, metalurgia y maquinaria.

Varillas de Carburo de Silicio en el Horno

Varillas de Carburo de Silicio en el Horno

Elementos Calefactores de SiC vs. Elementos Calefactores Eléctricos de Metal

Comparados con los elementos calefactores eléctricos de metal, los elementos calefactores de SiC tienen las características de alta temperatura de operación, resistencia a la oxidación, resistencia a la corrosión, larga vida útil, baja deformación y una instalación y mantenimiento convenientes.

Preguntas Frecuentes (FAQ):

¿Cómo elegir equipos de suministro de energía?

Se debe seleccionar un equipo de suministro de energía con un amplio rango de regulación de voltaje y que sea un equipo estable y continuo de regulación de voltaje, como un regulador magnético de voltaje o un regulador de voltaje de CC controlado por silicio, entre otros. Si se elige un transformador regulador de voltaje de etapas, también se debe elegir un transformador con una pequeña diferencia de voltaje.

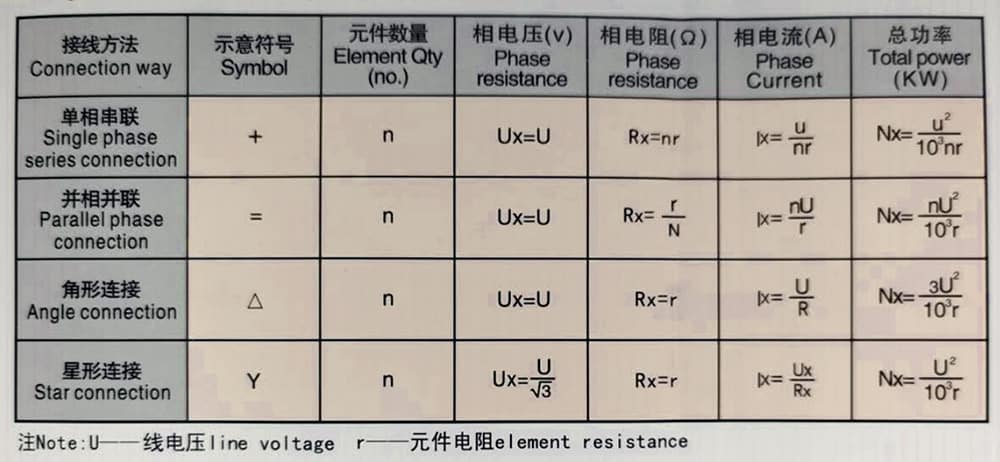

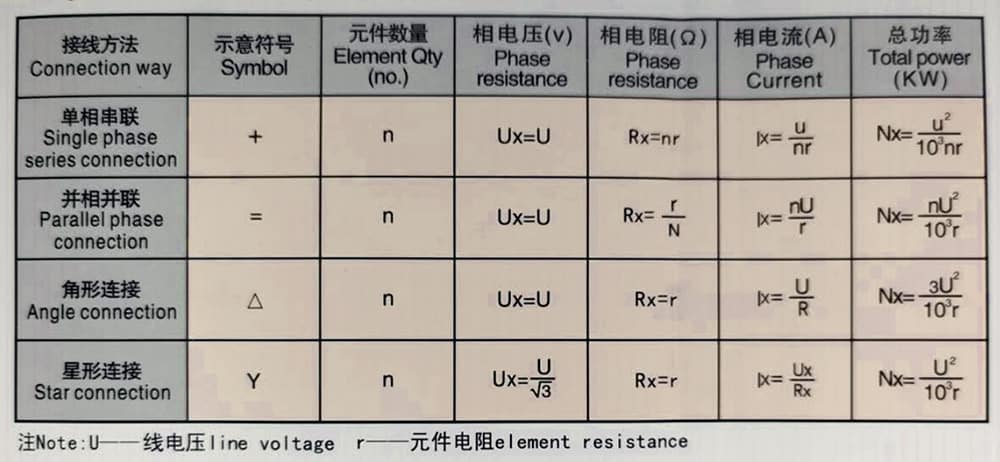

¿Cuáles son las conexiones de las varillas de carburo de silicio?

El modo de conexión del elemento de varilla de carburo de silicio puede ser en serie o en paralelo, y en paralelo es el mejor. Cuando se utiliza en serie, el número de ramas en serie no debe ser superior a 3.

Los métodos de conexión comunes y sus fórmulas de cálculo se enumeran en la siguiente tabla.

Cálculo de Potencia de Varios Métodos de Cableado Comunes

Instalación y funcionamiento del elemento.

La orientación horizontal y vertical es el método de instalación más común. Se debe prestar especial atención al montar para asegurarse de que los elementos no queden bajo tensión. Debe haber suficiente espacio para permitir que el horno y los elementos se expandan y contraigan de forma independiente.

Cuando se montan los elementos verticalmente, deben ser sostenidos en el extremo inferior por soportes eléctricamente aislados o desde arriba utilizando pasadores de soporte en una placa aislante lo suficientemente resistente como para soportar el peso de los elementos. Los extremos de los elementos deben extenderse más allá de la cara fría del horno por una distancia mínima de 76.2mm a 101.6mm.

- 1) Con el fin de mantener la temperatura del horno y la capacidad de carga uniforme de cada elemento, antes de la instalación, se debe llevar a cabo una distribución de la resistencia. La desviación del valor de resistencia de cada grupo debe ser inferior al 10%.

- 2) Dado que el elemento es muy frágil, tenga cuidado al instalar y mantenerlo para evitar cualquier daño.

- 3) Al iniciar el funcionamiento del horno, aumente el voltaje lentamente y gradualmente, nunca aplique carga completa de una sola vez, o el elemento calefactor se dañará debido al impulso de corriente excesiva.

- 4) Para utilizar los elementos, debe preparar un transformador ajustable o un transformador controlado por silicio, un medidor de voltaje, un medidor de corriente y un medidor de temperatura de control automático, entre otros. Durante el trabajo, la tensión debe aumentarse para mantener la temperatura normal del horno debido a que el valor de resistencia aumentará gradualmente debido a la oxidación del elemento. Cuando la tensión alcance el límite superior requerido, el horno debe detenerse, cambiar la forma de conexión de cables y luego continuar trabajando.

- 5) En el transcurso de la larga operación del horno, si algún elemento calefactor individual se daña debido a ciertas razones y debe reemplazarse, debe sustituirlo por uno adecuado cuyo valor de resistencia corresponda al del antiguo, nunca use un nuevo elemento calefactor al azar. Si el elemento calefactor está muy dañado o su valor de resistencia aumenta demasiado y no puede alcanzar la temperatura del horno, es mejor reemplazar los elementos calefactores por nuevos. Pruebe y marque el valor de resistencia de los antiguos elementos que han sido reemplazados (con un voltímetro y un amperímetro) y distribúyalos en áreas de baja temperatura.

- 6) Antes de usar el nuevo horno o el horno que no se ha utilizado durante mucho tiempo, deben secarse. Cuando los seque, es mejor usar elementos antiguos u otra fuente de calor.

- 7) Al encender aparatos o materiales, si hay expulsión de agua, el horno debe tener orificios para expulsar el vapor de agua u otros gases residuales con el fin de proteger la vida útil de los elementos.

¿Cómo prolongar la vida útil del elemento?

El valor de resistencia del elemento calefactor aumentará y envejecerá con la extensión del tiempo de servicio. Cuando la resistencia del elemento aumenta a 3 veces el valor de resistencia inicial, se considera el final de la vida útil. Hay varios factores que afectan al envejecimiento y a la reducción de la vida útil de los elementos calefactores:

- Temperatura de funcionamiento

- Carga eléctrica (generalmente expresada en vatios por pulgada cuadrada o vatios por centímetro cuadrado de la superficie radiante de los elementos)

- Atmósfera

- Tipo de operación (continua o intermitente)

- Técnicas de operación y mantenimiento

Vista Transversal de un Horno de Laboratorio de Alta Temperatura

Cuando se utiliza en una atmósfera de oxidación limpia a 1450 ℃, el elemento calefactor puede obtener una vida útil relativamente larga. Para lograr la mejor vida útil, se debe considerar una carga superficial lo más baja posible al diseñar el horno, y se recomienda 3-8w/cm².