Classes des éléments chauffants MoSi2

Grade 1700

Température maximale de l'élément - 1700°C (3090°F)

Applications générales

La plupart des types de fours industriels pour le traitement thermique, la forge, la frittage, la fusion et le raffinage du verre, ainsi que pour les tubes radiants.

- Le produit a la capacité de résister à l'oxydation et de se réparer automatiquement, ce qui le rend adapté à une utilisation continue dans tous types d'atmosphères oxydantes.

- Le produit est formé dans un processus de travail à chaud, ce qui maintient la base du matériau en bonne ténacité et plasticité à haute température. La figure géométrique, la norme et les dimensions sont canoniques, et il est possible de produire toute forme spéciale et toute dimension pour répondre aux exigences du client.

- En raison de la technologie spéciale, le point de soudure est rapide et résistant aux chocs, ce qui réduit considérablement la probabilité de dommages au point de soudure par le courant électrique, ainsi que pendant le transport et l'installation.

- Adoptez une technologie spéciale, les éléments chauffants sont munis d'une couche protectrice compacte, offrant d'excellentes performances dans les fours électriques sans oxydation.

- Les éléments neufs et anciens peuvent être exploités dans le même groupe de contrôle.

- La haute puissance permet d'augmenter rapidement la température du four.

Grade 1800

Température maximale de l'élément - 1800°C (3270°F)

Applications générales

Fours de laboratoire, équipements de test et fours de production de frittage haute température.

- Le produit a la capacité de résister à l'oxydation et de se réparer automatiquement, ce qui le rend adapté à une utilisation continue dans tous types d'atmosphères oxydantes.

- Le produit est formé dans un processus de travail à chaud, ce qui maintient la base du matériau en bonne ténacité et plasticité à haute température. La figure géométrique, la norme et les dimensions sont canoniques, et il est possible de produire toute forme spéciale et toute dimension pour répondre aux exigences du client.

- En raison de la technologie spéciale, le point de soudure est rapide et résistant aux chocs, ce qui réduit considérablement la probabilité de dommages au point de soudure par le courant électrique, ainsi que pendant le transport et l'installation.

- Adoptez une technologie spéciale, les éléments chauffants sont munis d'une couche protectrice compacte, offrant d'excellentes performances dans les fours électriques sans oxydation.

- Les éléments neufs et anciens peuvent être exploités dans le même groupe de contrôle.

- La haute puissance permet d'augmenter rapidement la température du four.

Grade 1850

Les propriétés uniques

- Élément chauffant en MoSi2 à haute température pour divers fours électriques.

- Température maximale de l'élément : 1850°C (3360°F), fonctionnement en toute sécurité à une température de 1750 ℃

- Une longue durée de vie et une facilité de remplacement contribuent à une utilisation élevée du four et à des coûts de maintenance réduits.

- Les éléments neufs et anciens peuvent être utilisés ensemble et en série.

- Peut dissiper une charge électrique élevée.

- Peut être utilisé en continu ou de manière intermittente.

- Permettre une montée rapide de la température du four

Applications générales

Fours de laboratoire, équipements de test et fours de production de frittage haute température jusqu'à 1800°C de température de four.

Grade 1900

- Température maximale de travail 1850 ℃, fonctionnement en toute sécurité pour une température de fonctionnement de 1750 ℃

- Les éléments peuvent être utilisés à une température de surface pouvant atteindre 1900 ℃, à des températures de four de commande pouvant atteindre 1750 ℃ dans des atmosphères oxydantes. Des températures plus basses sont recommandées dans des atmosphères réductrices.

- La densité élevée du produit SUNSHINE augmente sa conductivité électrique. Les caractéristiques de chauffage plus rapide et de faible consommation d'énergie réduisent le coût de production.

- Bonne qualité d'aspect et ténacité, haute résistance mécanique.

- Applications générales - Élément chauffant en MoSi2 haute température pour divers fours électriques.

Élément chauffant en MoSi2 pur

(Utilisé pour les fours industriels dentaires)

Le MoSi2 en tant que matière première a une pureté très élevée. Dans la fabrication de l'élément chauffant en MoSi2, nous utilisons une méthode de haute technologie qui permet à la surface de l'élément de générer des membranes de silice très denses, offrant une protection avec une fine couche de quartz à l'extérieur lors de la frittage à 1600 degrés Celsius.

Lorsque des prothèses dentaires en céramique de zircone sont frittées, l'élément chauffant Mosi2 super pur ne produira pas de couleur jaunâtre sur l'unité en zircone à l'intérieur de la chambre.

- Le matériau principal (MoSi2) a une pureté plus élevée.

- Élément Chauffant en MoSi2 de Haute Pureté, pour divers fours électriques, particulièrement dédié aux fours de haute pureté.

- Température maximale de travail 1850 ℃ .

- Le diamètre, y compris la zone chaude et la zone froide, est plus précis, évitant un chauffage inégal et empêchant l'apparition d'impuretés.

- Un film protecteur plus compact, une meilleure adhérence au substrat.

- Bonne résistance à haute température, peu susceptible de se déformer lors de l'utilisation.

Application

L'élément chauffant Mosi2 peut être largement utilisé dans des applications telles que le frittage et le traitement thermique de céramiques, d'aimants, de verre, de métallurgie, de réfractaires, etc. En particulier, le chauffage Mosi2 est l'élément chauffant requis dans le processus de frittage de céramiques de haute performance, de cristalloïdes synthétiques de haute qualité, de cermets à structure sophistiquée, de fibres de verre, de fibres optiques ainsi que d'acier allié de haute qualité, et c'est le meilleur produit respectueux de l'environnement dans la zone de chauffage au 21e siècle.

- Adapté aux fours intermittents à haute température avec chauffage-refroidissement fréquent.

- Convient pour les fours dentaires sans décoloration, applications de cycles thermiques rapides.

- Adapté aux produits frittés dans des environnements thermiques stricts.

Les éléments chauffants en MoSi2 sont disponibles dans les types courants suivants.

Caractéristiques physiques

- Densité volumique : 5g/cm3

- Résistance à la flexion : 15-25 kg/cm3

- Dureté Vickers (HV) : 570 kg/mm²

- Porosité : 4 %

- Absorption d'eau : 2 %

- Taux d'Élongation sous Chauffage : 4%

Caractéristiques chimiques

Résistance à l'oxygène à haute température : dans une atmosphère oxydante, une couche de film protecteur de quartz compact (SiO2) se forme à la surface de l'élément en raison de la combustion à haute température, empêchant ainsi la Mosi2 de s'oxyder continuellement.

Lorsque la température de l'élément atteint plus de 1700 °C, le film protecteur en SiO2 fondra car son point de fusion est de 1710 °C, et le SiO2 se transforme en gouttes fondues en raison de l'extension de sa surface, ce qui entraîne la perte de sa capacité protectrice. Dans une atmosphère oxydante, lorsque l'élément est utilisé en continu, le film protecteur se reforme.

L'élément chauffant en MoSi2 ne doit pas être utilisé à une température comprise entre 400 °C et 700 °C pendant une longue période, sinon l'élément sera consumé sous l'effet oxydant intense à basse température.

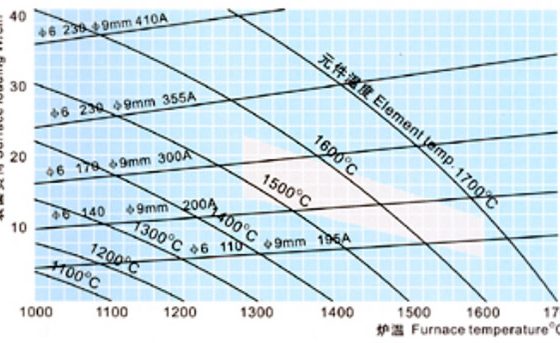

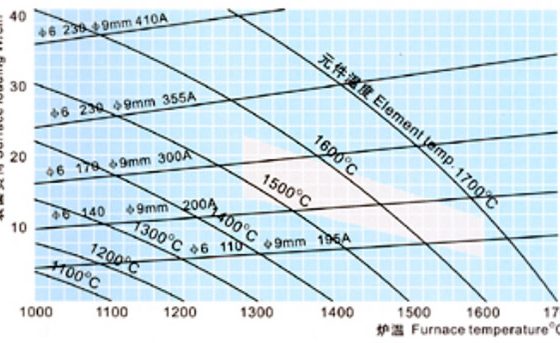

Surface Load (charge de surface)

Selon la structure, la température et l'atmosphère, le choix correct de la charge de surface des composants est l'élément clé pour obtenir la durée de vie la plus longue, en fonction de la charge de surface thermique des composants, de la température non croisée et de la charge de surface des composants, la partie ombragée correspond à la charge de surface commune - la plage de température.

Surface Load (charge de surface)

Charge de surface de l'élément chauffant en MoSi2

| Température du four (°C) |

1400 |

1500 |

1600 |

1650 |

1700 |

| Charge de surface de la zone chaude (W/cm²) |

<18 |

<15 |

<12 |

<10 |

<8 |

Amperes maximum

Les éléments Moly-D sont des éléments basse tension haute intensité. Ci-dessous, la courant maximal recommandé pour chaque diamètre standard de zone chaude. Les zones chaudes peuvent accepter plus de puissance, mais les extrémités froides ont tendance à surchauffer et à provoquer une défaillance des sangles et des pinces.

Ampères maximum recommandés

| Diamètre de la zone chaude en mm |

3 |

4 |

6 |

9 |

12 |

| Courant en ampères |

75 |

115 |

200 |

365 |

560 |

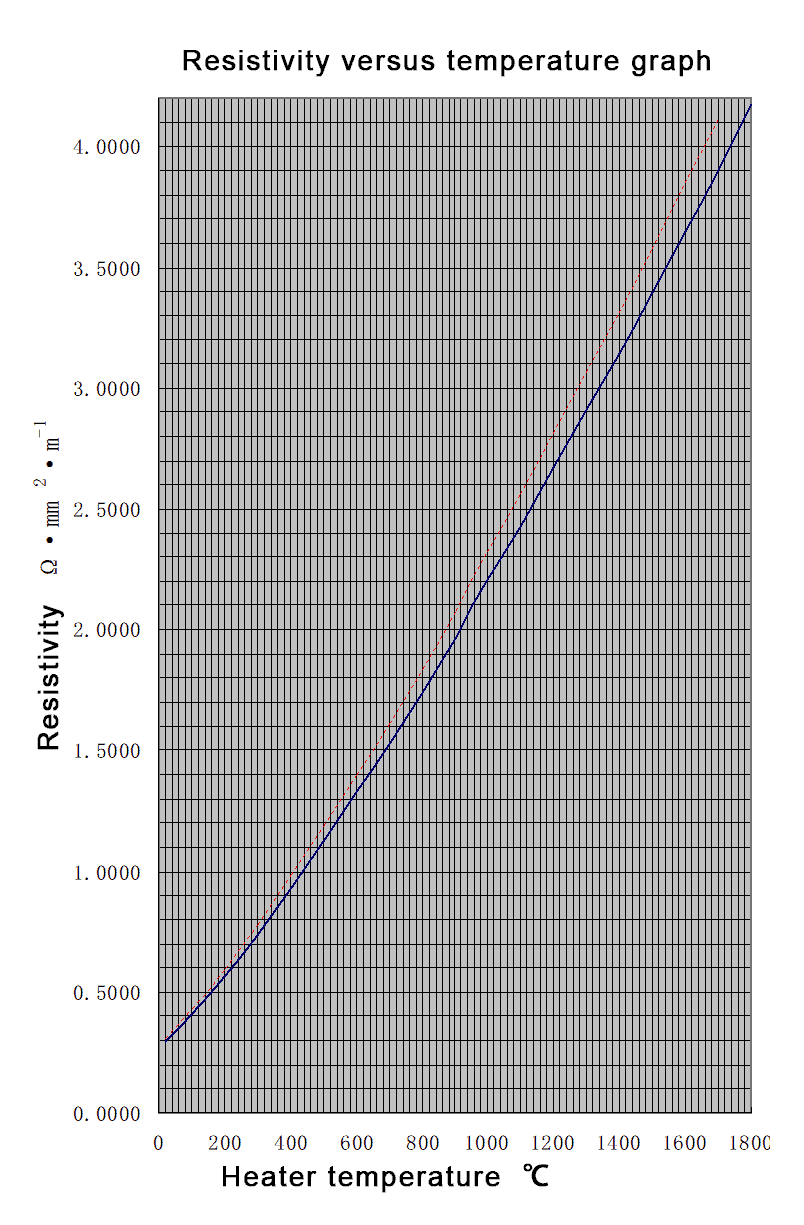

Caractéristiques de résistance

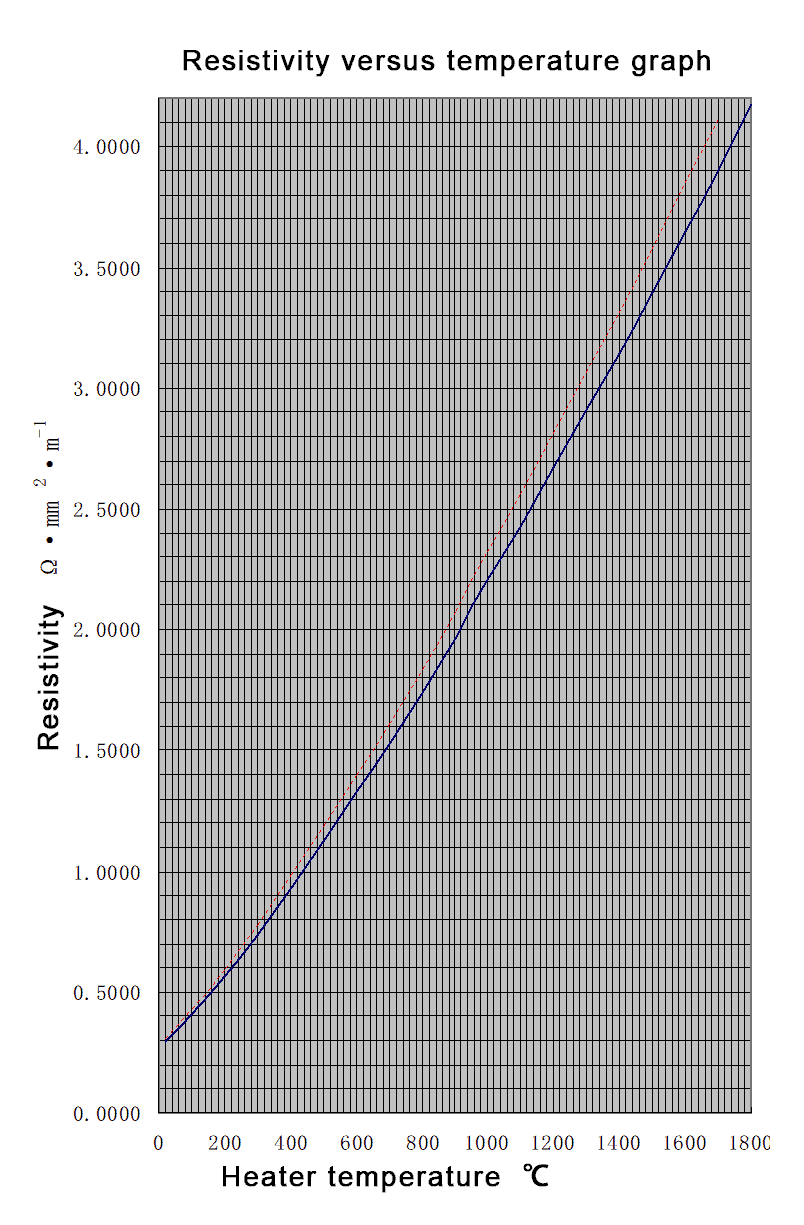

La résistivité de l'élément augmente rapidement avec l'augmentation de la température. Dans des conditions de fonctionnement normales, généralement, la résistance de l'élément ne change pas avec le temps d'utilisation. Par conséquent, les anciens et les nouveaux éléments peuvent être utilisés ensemble.

Caractéristiques de résistance

L'élément chauffant en Mosi2 est un type de résistance qui convertit l'énergie électrique en énergie thermique selon la loi de Joule : W=I2R. Où W représente la puissance en watts, I représente le courant en ampères et R représente la résistance en ohms.

Le disilicide de molybdène augmente sa résistance d'un facteur d'environ 10 entre 20 °C (68℉) et 1800 °C (3272 °F). Par conséquent, la température de la zone chaude doit être connue avant que la résistance de la zone chaude puisse être déterminée.

L'élément MoSi2 est un élément haute température qui fonctionne bien et offre une longue durée de vie à sa température nominale de 1710 °C (3110 °F) ou 1800 °C (3272 °F). Par conséquent, nous recommandons de concevoir à des températures d'élément de 1675 ºC (3047℉) pour la qualité 1700 et de 1775 °C (3227℉) pour la qualité 1800.

Les valeurs de résistance pour 1 mm de longueur pour les diamètres d'éléments standard à 1675°C et 1775°C sont indiquées dans le tableau suivant.

| Chaud |

Résistance en ohms par millimètre de longueur à 1675℃ et 1775℃ |

| Diamètre de section |

1675℃ |

1775℃ |

| 3 |

0.00493 |

0.000523 |

| 4 |

0.000277 |

0.000294 |

| 6 |

0.000123 |

0.000131 |

| 9 |

0.000054 |

0.000058 |

| 12 |

0.00003 |

0.000032 |

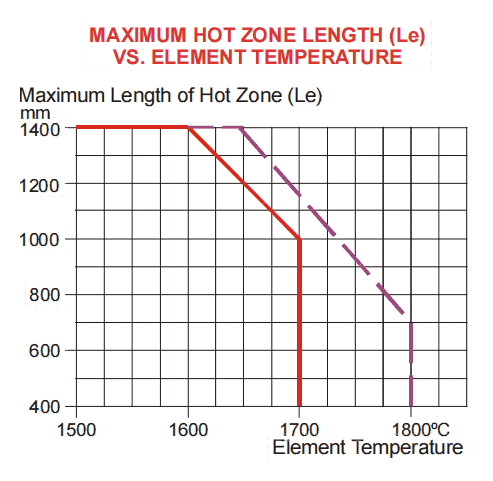

Comment concevoir la longueur de la zone chaude

Le disilicide de molybdène ramollit à des températures supérieures à 1200 °C, ce qui signifie qu'il s'étirera ou s'allongera lorsqu'il est suspendu verticalement. L'élément chauffant peut être détruit s'il entre en contact avec le sol du four lorsqu'il est chaud et sous tension.

Pour permettre l'augmentation de la longueur et maintenir une distance de sécurité par rapport au sol, la zone chaude (Le) doit être plus courte que la hauteur de la chambre chauffée.

Pour concevoir la longueur de la zone chaude, deux étapes sont nécessaires :

Étape 1 :

À l'emplacement du four où les éléments sont suspendus, déterminez la hauteur (H) en millimètres.

Étape 2 :

La partie conique de l'extrémité froide (Lu) s'étend dans la chambre chaude. La longueur de cône de cette extrémité froide varie en fonction du diamètre de l'élément. Consultez le tableau D pour obtenir la longueur de cône (g) à l'intérieur de la chambre chaude.

Pour concevoir la longueur de la zone chaude (Le), utilisez l'une des formules suivantes :

pour H inférieur à 200 mm, Le = H - 10 - g

pour H supérieur à 200 mm, Le = 0,95H - g

H = hauteur du four en mm.

g = longueur conique en mm de la Table D.

10 = distance verticale minimale recommandée sous l'élément en mm.

0.95 = raccourcissement du Le pour permettre à l'élément de s'étirer et d'être à une distance sécuritaire au-dessus du sol.

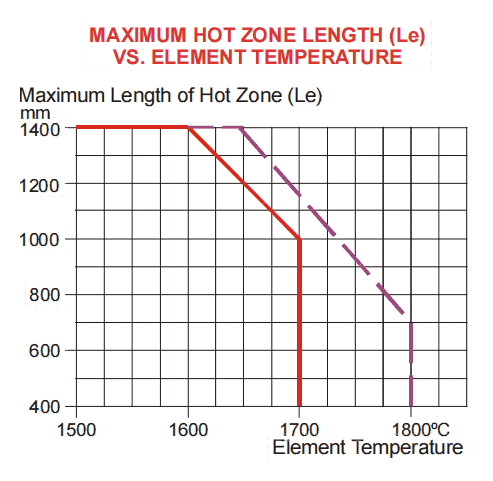

Les limitations de longueur maximale suivantes s'appliquent aux sections chaudes :

3/6 et 4/9 Le maximum = 400 mm

6/12, 9/18 et 12/24 maximum Lu = 1400mm

Les longueurs maximales de 6/12, 9/18 et 12/24 sont réduites en fonction des températures de l'élément supérieures à 1600°C.

Conception de la longueur de la zone chaude MoS2

Comment calculer la puissance sur un élément chauffant en MoSi2 en forme de U ?

Pour calculer la puissance en watts sur l'élément chauffant en MoSi2, il est nécessaire de déterminer la longueur de la zone chaude, la surface de la zone chaude et la charge en watts par centimètre carré (watts par cm²).

La longueur chauffante d'un élément en forme de "U" se compose de 2 jambes et d'un pli à 180º. Utilisez la formule ci-dessous pour calculer la longueur chauffante totale.

Étape 1

Pour obtenir la longueur totale de la zone chaude en millimètres, utilisez l'équation suivante : Longueur totale de la zone chaude (LH) = 2(Le) plus (z), la valeur se trouvant dans le tableau suivant, colonne 3.

LH = 2(Le) + z

Étape 1 : La sécurité d'abord !

Diamètre de la zone chaude

mm |

En centre

mm

a |

Longueur à ajouter à Le

mm

z |

Surface Area (mm²) pour 1 mm de longueur

c |

| 3 |

20 |

8.40 |

9.42 |

| 3 |

25 |

11.25 |

9.42 |

| 4 |

20 |

7.40 |

12.56 |

| 4 |

25 |

10.25 |

12.56 |

| 6 |

40 |

16.80 |

18.84 |

| 6 |

50 |

22.50 |

18.84 |

| 6 |

60 |

28.20 |

18.84 |

| 9 |

50 |

19.50 |

28.26 |

| 9 |

60 |

25.20 |

28.26 |

| 12 |

60 |

22.20 |

37.68 |

Pour obtenir la surface de cette zone chaude (SA) en cm², sélectionnez dans le Tableau C, colonne 4, la surface (c) de 1 mm de longueur pour le diamètre de l'élément de 3, 4, 6, 9, 12 ou 24 mm. Multipliez cela par le total de l'étape 1 (LH).

Ce nombre sera la surface totale de la zone chaude en millimètres carrés. Pour convertir les unités en centimètres carrés (cm²), divisez par 100.

Indications dans différentes atmosphères.

| Atmosphère |

1700 |

1800 |

1850 |

1900 |

| Air |

1700 |

1800 |

1830 |

1850 |

| Azote |

1600 |

1700 |

1700 |

1700 |

| Ar Ne Argon, Hélium |

1600 |

1700 |

1700 |

1700 |

| Hydrogène sec (point de rosée) -80℃ |

1150 |

1150 |

1150 |

1150 |

| Hydrogène humide (point de rosée) -20℃ |

1450 |

1450 |

1450 |

1450 |

| Exogaz (par exemple, 10 % de CO)2, 50% CO, 15%H2) |

1600 |

1700 |

1700 |

1700 |

| Exogaz (par exemple, 40 % de CO)2, 20% CO) |

1400 |

1450 |

1450 |

1450 |

| Ammoniac craquelé et partiellement brûlé (8% H2) |

1400 |

1450 |

1450 |

1450 |

Les conseils pour la première mise en chauffe

Lorsque les éléments sont neufs (utilisés pour la première fois), ils doivent être rapidement portés à une température de l'élément de 1200 °C ou plus dans l'air. Si ils sont utilisés à une température de surface comprise entre 500 °C et 700 °C pendant une certaine période avant la formation du glaçage, les éléments seront détruits.

Une fois que le glaçage est formé, l'élément peut être utilisé à basse température tant que le glaçage reste intact.

Avis d'exploitation du four

Pour éviter les surtensions de courant élevé qui peuvent endommager les éléments chauffants en MoSi2, il est recommandé de suivre la procédure de démarrage suivante :

| Petit Four (Puissance 100 kW) |

Grand Four (Puissance 100 kW-500 kW) |

| Température du four C |

Tension |

Température du four C |

Tension |

| 20-150 |

1/3 |

20-300 |

1/3 |

| 150-500 |

2/3 |

300-700 |

2/3 |

| Température de travail à 500 |

Complet |

Température de travail de 700 |

Complet |

| Remarque : Le changement de vitesse doit être effectué rapidement, sinon des pics de courant élevé peuvent causer des dommages. |

Installation et conseils.

Suspension verticale

À température ambiante, l'élément en MoSi2 est très cassant, tandis qu'à haute température, il devient plastique. Par conséquent, la meilleure méthode d'installation pour l'élément en forme de U consiste à le suspendre verticalement, au sommet du four, à l'aide d'une pince de serrage de support H.

Le but de cette méthode est d'éviter de mettre directement une contrainte mécanique à l'extrémité génératrice de chaleur de l'élément, sinon l'élément risque de se casser facilement.

Pince de support

La pince de support est appliquée respectivement à deux types d'éléments &9/18 et &6/12. La pince de support soutient le poids total de l'élément et détermine également la position de l'élément.

Par conséquent, il doit être installé avec précaution pour s'assurer que l'élément est suspendu verticalement. Afin d'empêcher l'élément de surchauffer localement, la partie conique de l'extrémité inférieure de l'élément doit être placée dans la chambre du four.

Attache de fil

Le collier de connexion de fil reliant l'élément MoSi2 est en fil d'aluminium tissé ou en feuille d'aluminium multicouche. La plaque d'acier à l'extérieur ne sert que de pince et n'est pas utilisée pour la conduction électrique.

Pour l'élément 6/12, un fil simple est utilisé, et pour l'élément 9/18, un fil double est utilisé. L'extrémité du fil de liaison doit être légèrement plus grande que la distance linéaire entre l'élément et le bus.

La fragilité de l'élément chauffant en MoSi2 est relativement plus élevée à température ambiante ; il a également une plasticité à haute température. Il est donc préférable de suspendre et d'ériger verticalement l'élément en forme de "U". Si vous avez besoin de l'ériger horizontalement, veuillez choisir un support en matériaux isolants haute température. La partie conique de l'élément doit s'étendre à l'intérieur du four.

Au début, le support du connecteur d'alimentation MoSi2 ne doit pas être vissé trop serré. Lorsque la température de l'élément augmente, veuillez le revisser fermement, afin que l'élément ne se casse pas facilement.

(Notre Recommandation: Veuillez choisir le connecteur d'alimentation spécialisé fourni par notre société.

Le dessus du four doit assurer une bonne fonction de conservation de la chaleur. En général, la température du dessus du four ne doit pas dépasser 300°C. La tension doit être inférieure à 0,1 entre le connecteur d'alimentation et l'élément.

Afin d'éviter la transmission de chaleur par le connecteur, la distance entre l'extrémité inférieure du connecteur et le dessus de la brique en céramique ne doit pas être inférieure à 50 mm. L'élément de diamètre 6 ne peut pas être utilisé en continu à 170A. L'élément de diamètre 9 ne peut pas être utilisé en continu à 300A.