Grados de elementos calefactores de MoSi2:

Grado 1700

Temperatura Máxima del Elemento: 1700°C (3090°F)

Aplicaciones generales

Se utilizan en la mayoría de los tipos de hornos industriales para tratamientos térmicos, forja, sinterización, fusión y refinación de vidrio, y en tubos radiantes.

- El producto tiene la capacidad de resistir la oxidación y de repararse automáticamente, es adecuado para su uso continuo en cualquier tipo de atmósfera oxidante.

- El producto se moldea en un proceso de trabajo en caliente, lo que mantiene el material base con buena tenacidad y plasticidad a alta temperatura. La figura geométrica, el estándar y las dimensiones son canónicos, se pueden producir formas y dimensiones especiales para satisfacer los requisitos del cliente.

- Debido a la tecnología especial, el punto de soldadura es rápido y resistente a los impactos, lo que reduce drásticamente la probabilidad de daño del punto de soldadura por corriente eléctrica, así como el tránsito y la instalación.

- Se utiliza una tecnología especial para los calentadores, que vienen con una capa protectora compacta y tienen un excelente rendimiento en hornos eléctricos sin oxidación.

- Los elementos nuevos y antiguos pueden operarse en el mismo grupo de control.

- La alta potencia permite aumentos rápidos en la temperatura del horno.

Grado 1800

Temperatura Máxima del Elemento: 1800°C (3270°F)

Aplicaciones generales

Hornos de laboratorio, equipos de prueba y hornos de producción de sinterización a alta temperatura.

- El producto tiene la capacidad de resistir la oxidación y de repararse automáticamente, es adecuado para su uso continuo en cualquier tipo de atmósfera oxidante.

- El producto se moldea en un proceso de trabajo en caliente, lo que mantiene el material base con buena tenacidad y plasticidad a alta temperatura. La figura geométrica, el estándar y las dimensiones son canónicos, se pueden producir formas y dimensiones especiales para satisfacer los requisitos del cliente.

- Debido a la tecnología especial, el punto de soldadura es rápido y resistente a los impactos, lo que reduce drásticamente la probabilidad de daño del punto de soldadura por corriente eléctrica, así como el tránsito y la instalación.

- Se utiliza una tecnología especial para los calentadores, que vienen con una capa protectora compacta y tienen un excelente rendimiento en hornos eléctricos sin oxidación.

- Los elementos nuevos y antiguos pueden operarse en el mismo grupo de control.

- La alta potencia permite aumentos rápidos en la temperatura del horno.

Grado 1850

Las propiedades únicas

- Elemento calefactor de MoSi2 de alta temperatura para diversos hornos eléctricos.

- Temperatura Máxima del Elemento: 1850°C (3360°F), funcionamiento seguro a una temperatura operativa de 1750°C.

- Una larga vida útil y facilidad de reemplazo contribuyen a una alta utilización del horno y costos de mantenimiento bajos.

- Los elementos nuevos y viejos pueden utilizarse juntos y en serie.

- Pueden disipar una carga de alta potencia.

- Se pueden utilizar de manera continua o intermitente.

- Proporcionan un rápido aumento de la temperatura del horno.

Aplicaciones generales

Hornos de laboratorio, equipos de prueba y hornos de producción de sinterización a alta temperatura de hasta 1800°C de temperatura de horno.

Grado 1900

- Temperatura máxima de trabajo de 1850°C, funcionamiento seguro a una temperatura operativa de 1750°C.

- Los elementos pueden usarse a una temperatura superficial de hasta 190°C y a una temperatura de horno controlada de hasta 1750°C en atmósferas oxidantes. Se recomiendan temperaturas más bajas en atmósferas reductoras.

- La alta densidad del producto de SUNSHINE aumenta su conductividad eléctrica. Las características de calentamiento más rápido y bajo consumo de energía reducen el costo de producción.

- Buena calidad de apariencia y tenacidad, alta resistencia mecánica.

- Aplicaciones generales: Elemento calefactor de MoSi2 de alta temperatura para diversos hornos eléctricos.

Elemento Calefactor de MoSi2 Super Puro

(Usado para hornos industriales dentales)

El MoSi2 utilizado como materia prima tiene una pureza muy alta. En la fabricación del elemento calefactor de MoSi2, adoptamos un método de alta tecnología que hace que la superficie del elemento genere membranas de sílice muy densas, y ofrece protección al tener una fina capa de cuarzo en el exterior cuando se sinteriza a 1600 grados Celsius.

Cuando se sinterizan prótesis dentales de cerámica de circonio, el elemento calefactor de MoSi2 superpuro no generará un color amarillo en la unidad de circonio dentro de la cámara.

- El material principal (MoSi2) tiene una pureza más alta.

- Elemento calefactor de MoSi2 de alta pureza, para varios hornos eléctricos, especialmente diseñado para hornos de alta pureza.

- Temperatura máxima de trabajo 1850 ℃.

- El diámetro, incluida la zona caliente y la zona fría, es más preciso, evitando el calentamiento desigual y previniendo la aparición de impurezas.

- Una película protectora más compacta, mayor fuerza adhesiva con el sustrato.

- Buena resistencia a altas temperaturas, no se deforma fácilmente durante el uso.

Aplicación

Los elementos calefactores Mosi2 se pueden utilizar ampliamente en aplicaciones como la sinterización y el tratamiento térmico de cerámica, imanes, vidrio, metalurgia, refractarios, etc. Especialmente, el calentador Mosi2 es el elemento calefactor necesario en el proceso de sinterización de cerámica de alto rendimiento, cristales sintéticos de alto rango, cermet de estructura sofisticada, fibra de vidrio, fibra óptica y acero de aleación de alto rango, y es el mejor producto para el medio ambiente en la zona de calefacción en el siglo XXI.

- Adecuado para el horno de alta temperatura intermitente con calentamiento y enfriamiento frecuentes.

- Adecuado para hornos dentales sin decoloración, aplicaciones de ciclos térmicos rápidos.

- Adecuado para productos sinterizados con un campo térmico del entorno estricto.

Los elementos calefactores de MoSi2 están disponibles en los siguientes tipos comunes.

Características físicas

- Densidad Volumétrica: 5 g/cm3

- Resistencia a la Flexión: 15-25 kg/cm3

- Dureza Vickers (HV): 570 kg/mm2

- Porosidad: 4%

- Absorción de agua: 2%

- Tasa de elongación térmica: 4%

Características químicas

Resistencia al oxígeno a alta temperatura: en atmósfera oxidante, se forma una capa compacta de cuarzo (SiO2) en la superficie del elemento debido a la combustión a alta temperatura, lo que evita la oxidación continua de Mosi2.

Cuando la temperatura del elemento es superior a 1700°C, la película protectora de SiO2 se fundirá porque su punto de fusión es de 1710°C y el SiO2 se fundirá en gotas fundidas debido a la acción de la extensión de su superficie, lo que provoca la pérdida de su capacidad protectora. En atmósferas oxidantes, cuando el elemento se utiliza continuamente, la película protectora se vuelve a formar.

El elemento calefactor de MoSi2 no debe usarse a temperaturas entre 400°C y 700°C durante mucho tiempo, de lo contrario, el elemento se quemará debido a la fuerte función oxidante a baja temperatura.

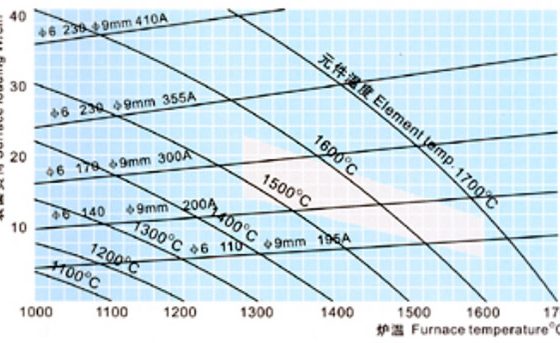

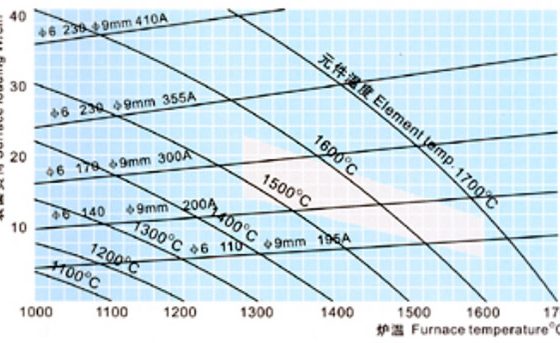

Carga superficial

Según la estructura, la temperatura y la atmósfera, la elección correcta de la carga superficial de los componentes es el elemento clave para obtener la vida útil más alta, basada en la temperatura de los componentes sin cruce de radiación térmica, la temperatura y la carga superficial de los componentes, la parte sombreada representa la carga superficial común - el rango de temperatura.

Carga superficial.

Carga superficial del elemento calefactor MoSi2

| Temperatura del horno (°C) |

1400 |

1500 |

1600 |

1650 |

1700 |

| Carga superficial de la zona caliente (w/cm²) |

<18 |

<15 |

<12 |

<10 |

<8 |

Amperios máximos

Los elementos Moly-D son elementos de alta corriente y baja tensión. A continuación se muestra la corriente máxima recomendada para cada diámetro estándar de la zona caliente. Las zonas calientes pueden soportar más potencia, pero las partes frías tienden a sobrecalentarse y causar fallos en las correas y abrazaderas.

Amperios máximos recomendados

| Diámetro de la zona caliente en mm |

3 |

4 |

6 |

9 |

12 |

| Corriente en amperios |

75 |

115 |

200 |

365 |

560 |

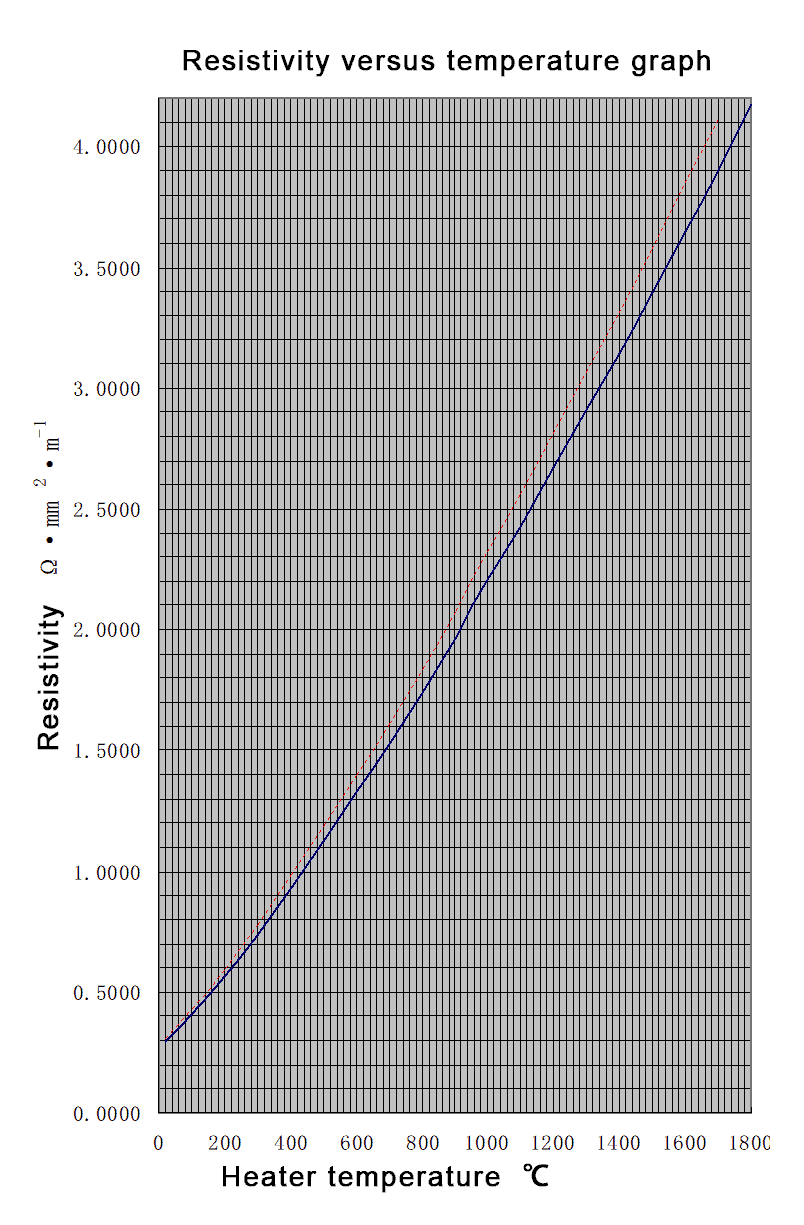

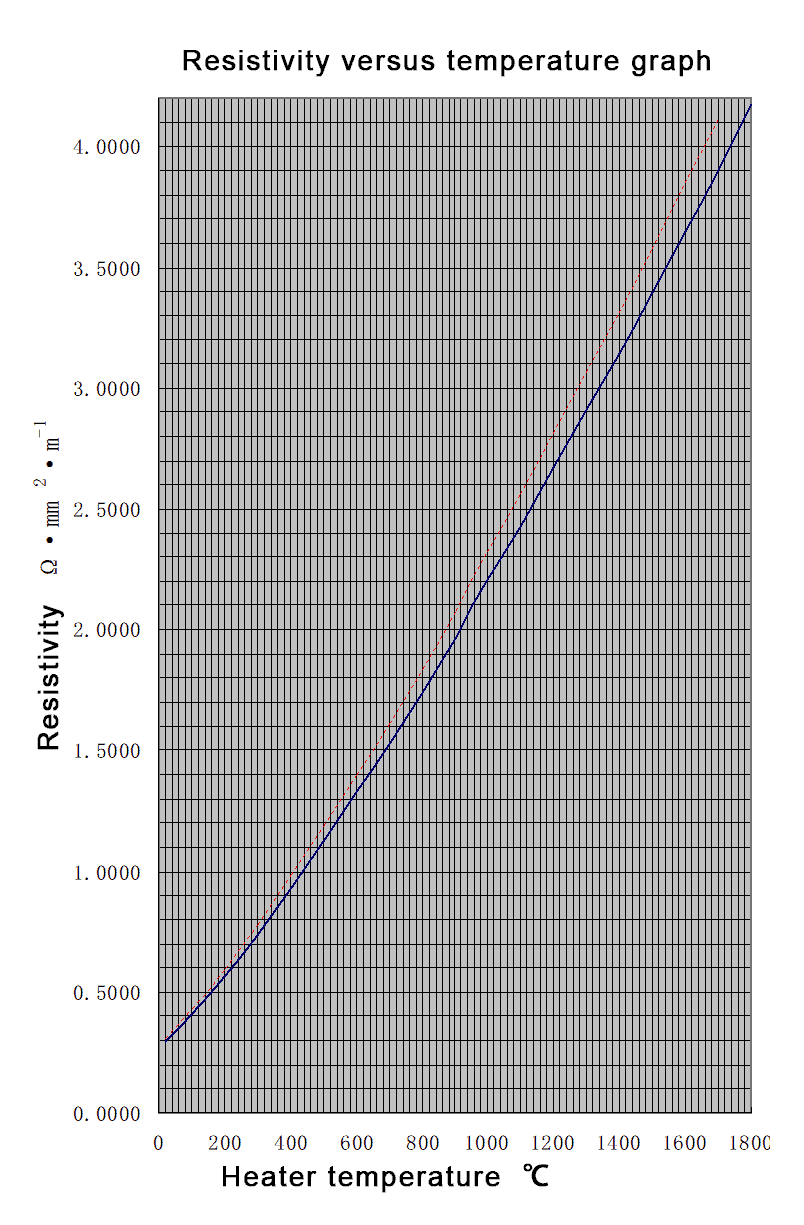

Características de resistencia

La resistividad del elemento aumenta rápidamente a medida que la temperatura aumenta. En condiciones de funcionamiento normales, generalmente la resistencia del elemento no cambia con el tiempo de aplicación. Por lo tanto, los elementos nuevos y viejos pueden usarse juntos.

Características de resistencia

El elemento calefactor Mosi2 es un calentador tipo resistencia que convierte la energía eléctrica en energía térmica según la Ley de Joule W=I2R. W = Potencia en vatios, I = Corriente en amperios, R = Resistencia en ohmios.

El disiliciuro de molibdeno aumenta su resistencia en un factor de aproximadamente 10 entre 20°C y 1800°C. Por lo tanto, la temperatura de la zona caliente debe conocerse antes de determinar la resistencia de la zona caliente.

El elemento de MoSi2 es un elemento de alta temperatura que funciona bien y tiene una larga vida útil a su temperatura nominal de 1700°C o 1800°C. Por lo tanto, recomendamos diseñar a temperaturas de elemento de 1675°C para el Grado 1700 y 1775°C para el Grado 1800.

Los valores de resistencia para 1 mm de longitud para diámetros de elemento estándar a 1675°C y 1775°C se muestran en la siguiente tabla.

| Caliente |

Resistencia en ohmios por mm de longitud a 1675℃ y 1775℃. |

| Diámetro de la Sección |

1675°C |

1775°C |

| 3 |

0.00493 |

0.000523 |

| 4 |

0.000277 |

0.000294 |

| 6 |

0.000123 |

0.000131 |

| 9 |

0.000054 |

0.000058 |

| 12 |

0.00003 |

0.000032 |

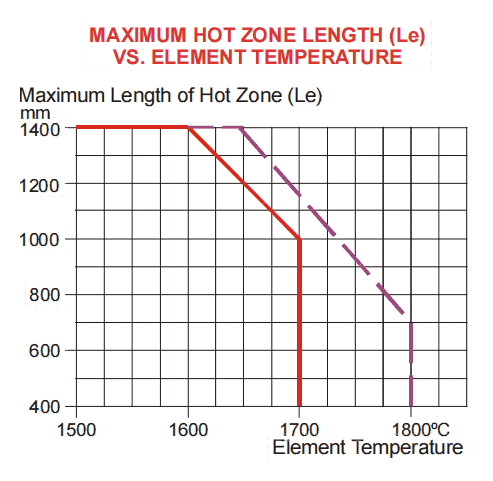

Cómo diseñar la longitud de la zona caliente

El disiliciuro de molibdeno se ablanda a temperaturas superiores a los 1200°C, por lo que se alargará o estirará si se suspende verticalmente. El elemento calefactor puede destruirse si entra en contacto con el suelo del horno mientras está caliente y energizado.

Para permitir el aumento en la longitud y mantener una distancia segura por encima del suelo, la zona caliente (Le) debe ser más corta que la altura de la cámara calentada.

Para diseñar la longitud de la zona caliente, se requieren dos pasos:

Paso 1:

En la ubicación en el horno donde se suspenden los elementos, determine la altura (H) en milímetros.

Paso 2:

La porción cónica del extremo frío (Lu) se extiende hacia la cámara caliente. La longitud de esta parte cónica del extremo frío varía según el diámetro del elemento. Consulte la Tabla D para obtener la longitud cónica (g) dentro de la cámara caliente.

Para diseñar la longitud de la zona caliente (Le), utiliza una de las siguientes fórmulas:

Para H menor de 200 mm, Le = H - 10 - g

Para H superior a 200 mm, Le = 0.95H - g

H = altura del horno en mm.

g = longitud de la conicidad en mm de la Tabla D.

10 = distancia vertical mínima recomendada por debajo del elemento en mm.

0.95 = acortamiento de Le para permitir que el elemento se estire y esté a una distancia segura por encima del suelo.

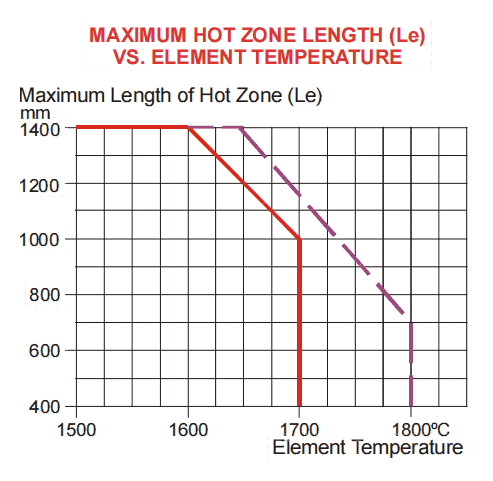

Las siguientes son las limitaciones máximas de longitud en las secciones calientes:

3/6 y 4/9, Le máxima = 400 mm.

6/12, 9/18 y 12/24 máxima Le = 1400 mm

Las longitudes máximas de 6/12, 9/18 y 12/24 se reducen en función de las temperaturas del elemento por encima de 1600°C.

Diseño de la longitud de la zona caliente de Mos2

¿Cómo calcular la potencia en un elemento calefactor de MoSi2 en forma de U?

Para calcular la potencia en vatios en el elemento calefactor de MoSi2, se debe determinar la longitud de la zona caliente, la superficie de la zona caliente y la carga en vatios por cm².

La longitud de calentamiento de un elemento en forma de "U" consta de 2 patas y una curva de 180º. Utilice la fórmula a continuación para calcular la longitud total de calentamiento.

Paso 1

Para obtener la longitud total de la zona caliente en milímetros, utilice la ecuación: Zona caliente total (LH) = 2(Le) más (z) la cantidad de la tabla siguiente, columna 3.

LH=2(Le)+z

Paso 2

Diámetro de la Zona Caliente

mm |

En el Centro

mm

a |

Longitud a agregar a Le

mm

z |

Área superficial (mm²) por 1 mm de longitud

c |

| 3 |

20 |

8.40 |

9.42 |

| 3 |

25 |

11.25 |

9.42 |

| 4 |

20 |

7.40 |

12.56 |

| 4 |

25 |

10.25 |

12.56 |

| 6 |

40 |

16.80 |

18.84 |

| 6 |

50 |

22.50 |

18.84 |

| 6 |

60 |

28.20 |

18.84 |

| 9 |

50 |

19.50 |

28.26 |

| 9 |

60 |

25.20 |

28.26 |

| 12 |

60 |

22.20 |

37.68 |

Para obtener el área superficial (SA) de esta zona caliente en centímetros cuadrados, seleccione de la Tabla C, columna 4, el área superficial (c) de 1 mm de longitud para el diámetro del elemento 3, 4, 6, 9, 12 o 24 mm. Multiplique esto por el total del paso 1 (LH).

Este número será el área superficial total de la zona caliente en milímetros cuadrados. Para convertir las unidades de milímetros cuadrados a centímetros cuadrados (cm), divida por 100.

Indicaciones en diferentes atmósferas.

| Atmósfera |

1700 |

1800 |

1850 |

1900 |

| Aire |

1700 |

1800 |

1830 |

1850 |

| Nitrógeno |

1600 |

1700 |

1700 |

1700 |

| Argón, Helio |

1600 |

1700 |

1700 |

1700 |

| Hidrógeno seco (punto de rocío) -80°C |

1150 |

1150 |

1150 |

1150 |

| Hidrógeno húmedo (punto de rocío) -20°C |

1450 |

1450 |

1450 |

1450 |

| Exogás (por ejemplo, 10% CO2, 50% CO, 15% H2) |

1600 |

1700 |

1700 |

1700 |

| Exogás (por ejemplo, 40% CO2, 20% CO) |

1400 |

1450 |

1450 |

1450 |

| Amoníaco agrietado y parcialmente quemado (8% H2) |

1400 |

1450 |

1450 |

1450 |

Consejos para la primera ignición

Cuando los elementos son nuevos (primer uso), deben elevarse rápidamente a una temperatura del elemento de 1200°C o más en el aire. Si se operan a una temperatura superficial en el rango de 500°C a 700°C durante un período de tiempo antes de que se forme el esmalte, los elementos se destruirán.

Después de que se forme el esmalte, el elemento se puede operar a bajas temperaturas siempre que el esmalte esté intacto.

Avisos para la operación del horno

Para evitar sobretensiones de corriente elevada que puedan causar daños a los elementos calefactores de MoSi2, se recomienda el siguiente procedimiento de arranque:

| Pequeño Horno (Potencia 100KW) |

Gran Horno (Potencia 100KW-500KW) |

| Temperatura del horno °C |

Voltaje |

Temperatura del horno °C |

Voltaje |

| 20-150 |

1/3 |

20-300 |

1/3 |

| 150-500 |

2/3 |

300-700 |

2/3 |

| 500-Temperatura de Trabajo |

Completo |

700-Temperatura de Trabajo |

Completo |

| Nota: El cambio de marcha debe realizarse rápidamente, de lo contrario, las sobrecargas de corriente pueden causar daños. |

Instalación y consejos

Colgando Verticalmente

A temperatura ambiente, el elemento MoSi2 es muy quebradizo, mientras que a alta temperatura es plástico. Por lo tanto, la mejor manera de instalar el elemento en forma de "U" es colgarlo verticalmente en la parte superior del horno a través del soporte de sujeción tipo abrazadera H.

El objetivo de esta forma de instalación es evitar aplicar directamente estrés mecánico en el extremo generador de calor del elemento, ya que esto podría romperlo fácilmente.

Abrazadera de Soporte

Las abrazaderas de soporte se aplican a los dos tipos de elementos, &9/18 y &6/12, respectivamente. La abrazadera de soporte sostiene todo el peso del elemento y también determina su posición.

Por lo tanto, debe instalarse con cuidado para asegurar que el elemento esté colgado verticalmente. Para evitar que el elemento se caliente en exceso localmente, la parte cónica del extremo inferior del elemento debe introducirse en la cámara del horno.

Clip de alambre

La abrazadera de conexión de alambre que conecta el elemento de MoSi2 está hecha de alambre tejido de aluminio o papel de aluminio multicapa. La placa de acero que la rodea solo actúa como abrazadera y no se utiliza para la conducción eléctrica.

Para el elemento 6/12, se utiliza un solo alambre de conexión y para el elemento 9/18, se utiliza un doble alambre de conexión, el extremo del cable de alimentación debe ser un poco más grande que la distancia lineal entre el elemento y el bus.

La fragilidad del elemento calefactor de MoSi2 es relativamente mayor a temperatura ambiente; también tiene plasticidad a altas temperaturas. Por lo tanto, es mejor colgar y montar verticalmente el elemento en forma de "U". Si necesita montarlo horizontalmente, elija un soporte de materiales aislantes de alta temperatura. La parte cónica del elemento debe extenderse dentro del horno.

Al principio, el soporte del conector de energía MoSi2 no debe atornillarse demasiado apretado. Cuando la temperatura del elemento esté subiendo, apriételo nuevamente para evitar que el elemento se rompa fácilmente.

(Nuestra sugerencia es la siguiente: por favor, elija el conector de energía especializado proporcionado por nuestra empresa).

La parte superior del horno debe tener una buena función de preservación del calor. En general, la temperatura de la parte superior del horno no debe superar los 300°C. La tensión entre el conector de energía y el elemento debe ser inferior a 0.1.

Para evitar que el calor se irradie hacia el conector, la distancia entre el extremo inferior del conector y la parte superior del ladrillo cerámico no debe ser inferior a 50 mm. El elemento de 6 mm de diámetro no debe usarse a 170 A durante mucho tiempo. El elemento de 9 mm de diámetro no debe usarse a 300 A durante mucho tiempo.