Propriétés physiques

Propriétés physiques des éléments chauffants en carbure de silicium

| Gravité spécifique |

2.6~2.8g/cm3 |

Résistance à la flexion |

>300kg |

| Dureté |

>9MOH’S |

Résistance à la traction |

>150Kg.cm3 |

| Taux de porosité |

<30% |

Radiancy (Radiance) |

0.85 |

| Conductivité thermique |

14-19W/m·℃

(1000℃) |

Chaleur spécifique |

1,0 kj/kg·℃

(25~1300℃) |

| Résistance à la rupture |

50 MPa (25℃) |

Coefficient de dilatation thermique |

1,0 kj/kg·℃

(25~1300℃) |

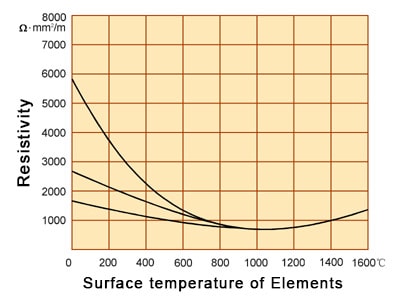

Caractéristiques électriques

Les éléments chauffants en carbure de silicium ont une résistance spécifique plutôt élevée. Lorsqu'ils sont chauffés dans l'air et que la température de surface de la zone chaude atteint 1050 ℃, leur résistance est de 600 à 1400 mm²/m. La valeur de leur résistance change avec l'augmentation de la température.

De la température ambiante à 800℃, la valeur est négative, au-dessus de 800℃, la courbe naturelle est positive.

Tous les éléments en carbure de silicium augmentent progressivement leur résistance au cours de leur durée de vie en fonctionnement, et le taux auquel cela se produit est affecté par les facteurs suivants :

- Type d'élément

- Chargement spécifique de l'élément (W/cm²)

- Température de fonctionnement

- Atmosphère de processus

- Mode de fonctionnement - continu ou intermittent

- Pratiques d'exploitation

Caractéristiques électriques des éléments chauffants en carbure de silicium

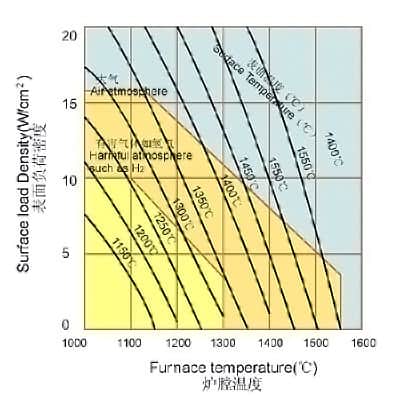

Chargement de surface de l'élément

Le facteur clé pour une durée de vie optimale de l'élément est de sélectionner correctement la charge de surface de l'élément en fonction de la construction du four, de l'atmosphère et de la température, comme indiqué ci-dessous.

Les courbes montrent la charge d'élément spécifique maximale pour différents types d'éléments en fonctionnement dans l'air. Ces valeurs peuvent servir de guide, mais pour prolonger au maximum la durée de vie de l'élément, il est préférable d'utiliser une charge plus faible chaque fois que cela est possible.

Une charge inférieure peut également être requise lorsque les éléments doivent fonctionner dans des atmosphères réductrices ou d'autres atmosphères de processus, afin de maintenir les températures des éléments dans les limites, voir le tableau ci-dessous.

Charge de surface de l'élément chauffant en carbure de silicium

| Température (℃) |

Coefficient de dilatation linéaire

(10-6m/℃) |

Conductivité thermique

(Kcal/M h·℃) |

Chaleur spécifique

(cal/g℃) |

| 0 |

/ |

/ |

0.148 |

| 300 |

3.8 |

/ |

/ |

| 400 |

/ |

/ |

0.255 |

| 600 |

4.3 |

14-18 |

/ |

| 800 |

/ |

/ |

0.294 |

| 900 |

4.5 |

/ |

/ |

| 1100 |

/ |

12-16 |

/ |

| 1200 |

4.8 |

/ |

0.325 |

| 1300 |

/ |

10-14 |

/ |

| 1500 |

5.2 |

/ |

/ |

Les types couramment utilisés d'éléments chauffants en carbure de silicium sont les suivants :

<

Par conséquent, les barres en carbure de silicium sont largement utilisées dans divers fours électriques haute température et autres équipements de chauffage électrique dans les industries des matériaux magnétiques, de la métallurgie des poudres, de la céramique, du verre, de la métallurgie et de la machinerie.

Barres en carbure de silicium dans le four

Barres en carbure de silicium dans le four

Éléments chauffants en carbure de silicium par rapport aux éléments chauffants électriques en métal

Comparés aux éléments chauffants électriques en métal, les éléments chauffants en Sic présentent les caractéristiques d'une température de fonctionnement élevée, d'une résistance à l'oxydation, d'une résistance à la corrosion, d'une longue durée de vie, d'une faible déformation et d'une installation et d'une maintenance pratiques.

Chauffage et refroidissement rapides

Comment choisir un équipement d'alimentation électrique ?

L'équipement d'alimentation doit être sélectionné avec une grande plage de régulation de tension et il doit s'agir d'un équipement de régulation de tension stable et continu, tel qu'un régulateur de tension magnétique, un régulateur de tension continu à thyristor, etc. Si vous choisissez un transformateur de régulation de tension de scène, vous devez également choisir un transformateur avec une petite différence de tension.

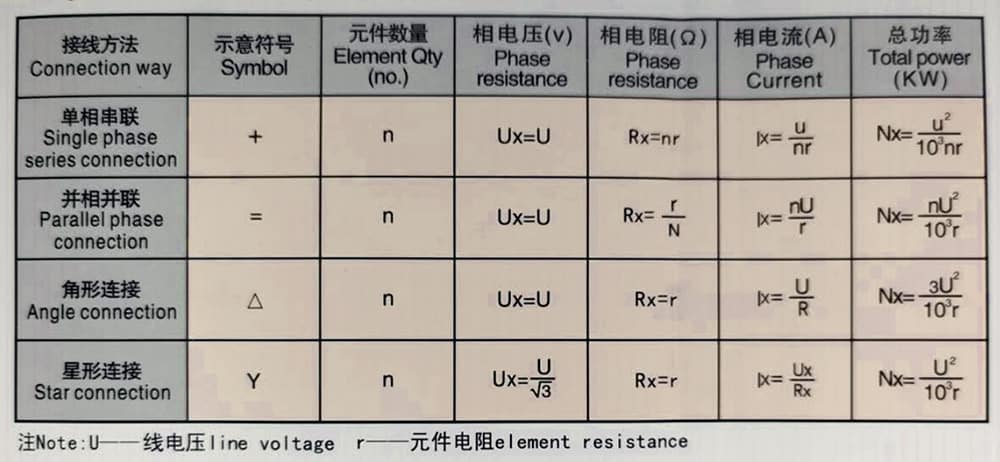

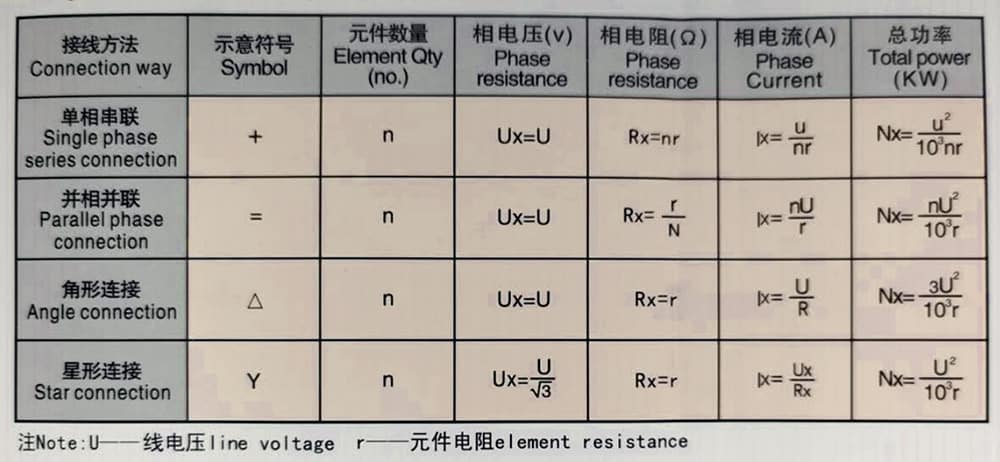

Quelles sont les connexions des barres en carbure de silicium ?

Le mode de connexion de l'élément en carbone de silicium peut être en série ou en parallèle, et le parallèle est le meilleur. Lorsqu'il est utilisé en série, le nombre de branches en série ne doit pas dépasser 3.

Les méthodes de connexion couramment utilisées et leurs formules de calcul sont répertoriées dans le tableau suivant.

Calcul de la puissance de plusieurs méthodes de câblage courantes

Installation et fonctionnement de l'élément.

L'orientation horizontale et verticale est la méthode d'installation la plus courante. Une attention particulière doit être accordée lors du montage pour s'assurer que les éléments ne sont pas soumis à une tension. Il devrait y avoir suffisamment d'espace pour permettre au four et aux éléments de se dilater et de se contracter indépendamment.

Lors du montage des éléments de manière verticale, ils doivent être soutenus à l'extrémité inférieure par des supports électriquement isolés, ou depuis le dessus à l'aide de broches de support sur une plaque isolante suffisamment solide pour supporter le poids des éléments. Les extrémités des éléments doivent s'étendre au-delà de la face froide du four d'une distance minimale de 76,2 mm à 101,6 mm.

- 1) Afin de maintenir la température du four et la charge uniforme de chaque élément, avant l'installation, une distribution de la résistance doit être effectuée. La déviation de la valeur de résistance de chaque groupe doit être inférieure à 10 %.

- 2) Comme l'élément est très fragile, soyez prudent lors de l'installation et de l'entretien pour éviter tout dommage.

- 3) Lorsque vous commencez à faire fonctionner le four, augmentez progressivement la tension, ne mettez jamais la charge maximale en une seule fois, sinon l'élément chauffant sera endommagé par un courant excessif.

- 4) Pour utiliser les éléments, vous devez préparer le transformateur réglable ou le transformateur à semi-conducteurs, le voltmètre, l'ampèremètre et le thermomètre de contrôle automatique de la température, etc. Pendant le fonctionnement, la tension doit être augmentée pour maintenir la température normale du four car la valeur de résistance augmentera progressivement en raison de l'oxydation de l'élément. Lorsque la tension atteint la limite supérieure requise, le four doit être arrêté, changer la manière de connexion des fils, puis continuer le travail.

- 5) Au cours du fonctionnement prolongé du four, si un élément chauffant individuel est endommagé pour certaines raisons et doit être remplacé, vous devez le remplacer par un élément approprié dont la valeur de résistance correspond à celle de l'ancien, ne jamais utiliser un nouvel élément chauffant au hasard. Si l'élément chauffant est très endommagé ou si sa valeur de résistance augmente trop et ne peut pas atteindre la température du four, il est préférable de le remplacer par de nouveaux éléments chauffants. Testez et marquez la valeur de résistance des anciens éléments ayant été remplacés (avec un voltmètre et un ampèremètre) et distribuez-les dans la zone à basse température.

- 6) Avant d'utiliser le nouveau four ou le four qui n'a pas été utilisé pendant longtemps, ils doivent être séchés. Lors du séchage, il est préférable d'utiliser d'anciens éléments chauffants ou une autre source de chaleur.

- 7) Lors de la mise en marche de l'appareil ou du matériau, s'il y a éjection d'eau, le four doit avoir des trous pour éjecter la vapeur d'eau ou d'autres gaz résiduels afin de protéger la durée de vie des éléments.

Comment prolonger la durée de service de l'élément ?

La valeur de résistance de l'élément chauffant augmentera et vieillira avec la prolongation de la durée de service. Lorsque la résistance de l'élément atteint 3 fois la valeur de résistance initiale, elle est considérée comme la fin de sa durée de vie. Plusieurs facteurs influencent le vieillissement et la réduction de la durée de vie des éléments chauffants.

- Température de fonctionnement

- Charge électrique (généralement exprimée en watts par pouce carré ou en watts par centimètre carré de la surface rayonnante des éléments)

- Atmosphère

- Type d'opération (continue ou intermittente)

- Techniques d'exploitation et de maintenance

Vue en coupe transversale du four de laboratoire à haute température

Lorsqu'il est utilisé dans une atmosphère d'oxydation propre à 1450 °C, l'élément chauffant peut avoir une durée de vie relativement longue. Pour obtenir la meilleure durée de vie, il convient de considérer la charge de surface aussi basse que possible lors de la conception du four, et une valeur recommandée est de 3-8 W/cm².